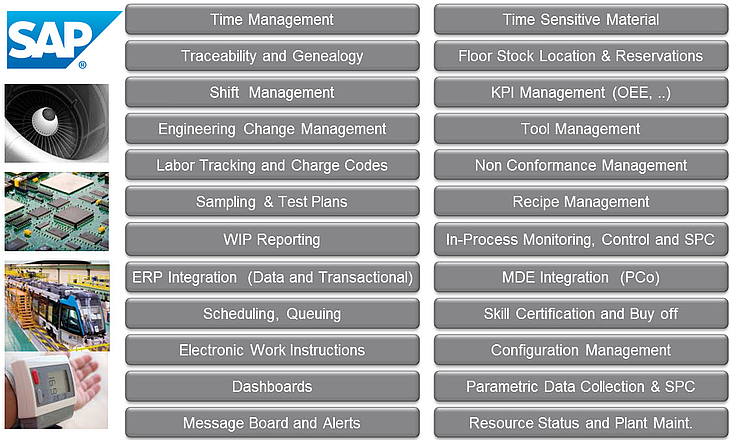

Vollständig konfigurierbares SAP Manufacturing Execution (SAP ME)

SAP Manufacturing Execution (SAP ME) ist das Manufacturing Execution System (MES) von SAP für Ihre Anforderungen in der diskreten Fertigung!

Standard-Integration zu allen relevanten Modulen in Ihrem SAP Enterprise-Resource-Planning (SAP ERP) System ist im SAP ME automatisch enthalten. Diese werden ständig von SAP ergänzt und auf den aktuellen Stand gehalten.

Dies betrifft u.a. die Integration zu folgenden ERP Modulen:

- SAP Production Planning (SAP PP)

- SAP Advanced Planning and Optimization (APO)

- SAP Quality Management (SAP QM)

- SAP Plant Maintenance (SAP PM)

- SAP Human Resources (SAP HR)

- SAP Extended Warehouse Management (SAP EWM)

Auszug SAP Manufacturing Execution (SAP ME) Funktionsbereiche:

Zeitmanagement

Die Komponente „Personalzeitwirtschaft“ in SAP Manufacturing Execution (SAP ME), deren Funktionsumfang konfigurierbar ist, hilft Ihnen, durch das Fertigungspersonal erbrachte Arbeitsleistungen nachzuvollziehen und zu bewerten. Berücksichtigung finden hierbei auch Fehlzeiten aufgrund von Urlaub und/oder Krankheit sowie Gleitzeitregelungen. Infolge können Sie den jeweils aktuellen Ressourcenbedarf systematisch planen und steuern. Über das Führen von Zeitkonten hinaus unterstützt SAP ME Sie ferner bei der Auflistung von Arbeitszeitregelungen gesetzlicher, tariflicher und vertraglicher Ausprägung. Zudem lassen sich aussagekräftige Daten im Hinblick auf spezielle Entlohnungsformen (Akkord, Prämien etc.) erzeugen. Ein weiterer Vorteil ist die automatisierte Erzeugung von Lohnscheinen – basierend auf Angaben, die im Zuge der Betriebsdatenerfassung erzeugt worden sind.

Rückverfolgbarkeit und Nachverfolgung

SAP Manufacturing Execution (SAP ME) enthält eine Rückverfolgbarkeitsfunktionalität. Diese dokumentiert lückenlos den Werdegang von Waren/Bauteilen, ausgehende von der Produktion beziehungsweise Fertigung bis zur Verpackung. Erfasst werden neben den angewendeten Materialien und Komponenten auch benötigte Ressourcen sowie der Herstellungsprozess an sich. Jedes Erzeugnis ist im SAP ME mit einer eigenen Identifikationsnummer (ID) hinterlegt. Nach deren Aufruf werden sowohl die abgewickelten Tätigkeiten als auch die verbauten Teile, die wiederum einer ID entsprechen, unmissverständlich angezeigt. Darüber hinaus ist es möglich, alle verbrauchten Komponenten einer in Augenschein zu nehmenden bzw. zu kontrollierenden Charge vollständig und eindeutig zu identifizieren.

Personaleinsatzplanung / Schichtplanung

Die Funktionskomponente „Personaleinsatzplanung“ in SAP Manufacturing Execution (SAP ME) hilft bei der Ermittlung von in quantitativer und qualitativer Hinsicht sowohl aktuell als auch zukünftig erforderlichen Ressourcen auf Personalebene. Eine Vielzahl nutzerfreundlicher Tools bildet die Grundlage, um detaillierte Einsatzpläne mit maximaler Planungssicherheit anzulegen. Eine SAP ME-basierte Personaleinsatzplanung vereinfacht den Einstieg über Objekttypen, wie zum Beispiel gewisse Organisationseinheiten, und bietet Ihnen ein Höchstmaß an Flexibilität bei der Auswahl und Disposition geeigneter Mitarbeiter. Profitieren Sie zudem von einer Simulation der Zeitauswertung. Vorteil dieser Methode ist, dass im Vorfeld keine Einsatzpläne gesichtet und gesichert werden müssen.

Änderungsanforderungen

Auch vom Kunden gewünschte Modifikationen an laufenden Aufträgen können Sie bequem mittels SAP Manufacturing Execution (SAP ME) verwalten und umsetzen. Zu diesem Zweck erzeugen Sie einen Auftrag (Engineering Change Order), um in Folge Justierungen einer oder auch gleich mehreren Bestellungen, vornehmen zu können. Hier kann es sich sowohl um geplante als auch bereits freigegebene Aufträge handeln. Die Änderungen werden in Echtzeit in der Historie berücksichtigt und erfolgen – auch in terminlicher Hinsicht – ohne jegliche Beeinträchtigung der Produktionspläne.

Zeiterfassung / Arbeitsverfolgung

SAP Manufacturing Execution (SAP ME) registriert sämtliche Vorkommnisse im Produktionsumfeld und versieht sie mit einem Zeitstempel. Erfasst werden sowohl die real geleisteten Arbeitszeiten des eingebundenen Personals als auch das für die Fabrikation eines Produkt/Bauteils aufgewandte Zeitfenster inklusive Rüsten und Nachrüsten. Indem Sie Arbeitszeiten korrekt allen zu erbringenden Leistungen zuordnen, lässt sich die Effizienz in den Prozessen steigern. Gleichzeitig werden die Voraussetzungen geschaffen, gesetzliche Vorgaben einzuhalten und gewerkschaftliche Vereinbarungen bedienen zu können.

Stichprobenprüfung und Prüfpläne

In SAP Manufacturing Execution (SAP ME) besteht die Möglichkeit, Stichprobenpläne unter individuell definierten Aspekten zu pflegen. Zur Anwendung kommen sog. ANSI-Pläne oder wahlweise kundenspezifische Versionen. Auch können Sie eine automatische Stichprobenentnahme anstoßen und generierte Informationen zusammenführen. Durch eine derartige, probenbasierte Inspektion lassen sich Qualitätsrisiken weitestgehend ausschließen, respektive etwaige Defizite mit geringem Aufwand bereinigen.

WIP-Berichte (Work in Process)

Der Saldo jener Produktionsaufträge, welche noch nicht final abgeschlossen und entsprechend gemeldet sind, wird als Bestand der Ware in Arbeit bezeichnet (Work in Process, kurz WIP). Dieser wird in der Regel gegen Ende eines jeden Monats bestimmt und entsprechend festgehalten. In Betracht kommen sowohl Produkte, die noch nicht komplett fertiggestellt sind, als auch die mit dem Wertschöpfungsprozess verbundenen, jedoch noch nicht vollständig erbrachten Leistungen. Zwecks Erfassung bietet SAP Manufacturing Execution (SAP ME) eine Auswahl aus rund 50 vordefinierten Reports.

Verteilung Stamm- und Bewegungsdaten

Mithilfe verschiedener Integrationsmechanismen und der SAP Standard-Systemverteilung lässt sich SAP Manufacturing Execution (SAP ME) direkt in Ihr vorhandenes SAP ERP-Umfeld integrieren (SAP ERP bzw. SAP S/4). Während im SAP ERP sämtliche Stammdaten hinterlegt sind, „konserviert“ und verarbeitet SAP ME relevante WIP-Informationen. Zudem können in SAP ME angelegte Arbeitspläne an das SAP ERP übermittelt werden. Ihre Mitarbeiter erfassen somit auf einen Blick den Status der aktuellen Fertigungsabläufe. Gleichzeitig wird ein Grundstock für gezielte Analysen durch die betriebswirtschaftliche Unternehmensführungsebene (Warenwirtschaft) gelegt.

Ablaufplanung und Queue-Monitor

Die in SAP Manufacturing Execution (SAP ME) integrierte Produktionsplanung und -steuerung sorgt für einen reibungslosen Ablauf ineinandergreifender Produktions- und Distributionsprozesse. Beginnend bei der operativen und quantitativen Planung bis hin zur Steuerung und Analyse Ihrer Versorgungsketten in der Produktion. Zudem haben Sie mithilfe des Queue-Monitors in SAP ME stets alle durchgeführten Aktivitäten im Blick und können parallel Nachrichten kontrollieren, die SAP ME an das SAP ERP beziehungsweise SAP ERP an SAP ME sendet.

Elektronische Herstellanweisungen

Mit in SAP Manufacturing Execution (SAP ME) erzeugten elektronischen Arbeitsanweisungen realisieren Sie einen weiteren Schritt zur „papierlosen Fertigung“. Ein weiterer zentraler Vorteil besteht darin, dass ein Produktionsmitarbeiter noch bessere Unterstützung dabei erhält, wie anstehende Arbeiten im Rahmen eines Fertigungsprozesses oder auch innerhalb des Umfeldes abzuwickeln sind. Darin enthalten sind Einrichtungsspezifika, Abläufe und auch die erwarteten Resultate. Anwendung finden Fotos, Grafiken, Zeichnungen sowie weitere Visualisierungselemente. Typische Merkmale eines Datensatzes für Arbeitsanweisungen aus dem POD sind: Status, aktuelle Version, Protokollanzeige, Änderungshinweis (Alert) und Typ.

Production operator dashboard (POD)

Bei dem „Production Operator Dashboard“ (POD) in SAP Manufacturing Execution (SAP ME) handelt es sich um eine zentrale Schnittstelle zwischen dem Mitarbeiter und der Applikation inklusive relevanter Fertigungsdaten. Hierüber können Sie anstehende und laufende Fertigungsprozesse im Detail erfassen. Diese POD Funktionalität nutzt PSNs zwecks Abbildung einer jeden einzelnen Einheit, bietet ein modular konzipiertes Plug-In-Layout und lässt sich ohne anwenderbezogene Quelltexterweiterungen konfigurieren.

Warnmeldungen

In SAP Manufacturing Execution (SAP ME) finden Sie ein vorbereitetes Message Board, das die Erstellung von (Warn-) Meldungen erleichtert. Nachvollziehbar sind sowohl Qualitäts- und Logistikstandards als auch alle operativen Aktivitäten. Über das Message Board können sie Meldungen zuteilen und sukzessive abarbeiten. Auch lassen sich Schicht-zu-Schicht-Nachrichten managen.

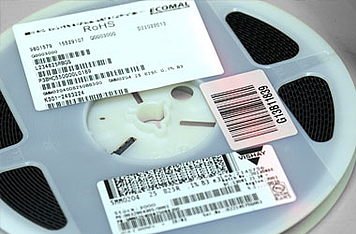

Zeitsensible Materialien / Haltbarkeitsdaten

Zeitkritische Teile u. Waren weisen Eigenschaften auf, die eine zeitlich eingeschränkte Lebensdauer beziehungsweise Haltbarkeit indizieren. Mithilfe einer entsprechenden Komponente in SAP Manufacturing Execution (SAP ME) können Sie diese Materialien sicher verwalten und konstant kontrollieren. Auf einer TSM-Registerkarte (TSM = Time sensitive Materials) vermerken Sie das Mindesthaltbarkeitsdatum nicht nur tages-, sondern auch sekundengenau. So haben Sie permanent einen verlässlichen Überblick, über welchen Zeitraum die Produkte bzw. Waren zwischengelagert werden können, ohne dass es zu Qualitätsverlusten kommt. Variable sind insbesondere Umgebungstemperaturen und Luftfeuchtigkeit.

Produktbestandsverwaltung

Mit dem Baustein „Produktbestandsverwaltung“ bietet Ihnen SAP Manufacturing Execution (SAP ME) die Möglichkeit, relevante Daten hinsichtlich Materialverfolgbarkeit und der Position für den Einbau von Teilen manuell zu erfassen. Infolge können Sie das für einen Fertigungsauftrag bestimmte Material sowie damit verbundene Vorgänge, Ressourcen und den jeweiligen Montagebereich reservieren. Dabei können Sie auch Material zurückhalten und/oder unter „Quarantäne“ stellen. Das ist zum Beispiel immer dann der Fall, wenn dieses temporär nicht verbraucht werden darf. Kurzgefasst unterstützt Sie das SAP ME automatisiert dabei, Bestände im Fertigungsumfeld um weitere Materialien aufzustocken. Sie können die entsprechenden Datensätze bearbeiten, Bauteile zurückrufen und wieder freigeben sowie definierte Verwendungszähler zurücksetzen.

KPI-Monitor und OEE

Overall Equipment Effectiveness (OEE) bemisst die Performance einer Maschine, einer Anlage oder der kompletten Fertigung inklusive der durch die Belegschaft erbrachten Arbeitsleistung. Im Fokus hierbei stehen sowohl geplante Stillstandzeiten als auch unplanmäßige Ausfälle mit direkter Auswirkung auf die Verfügbarkeit. Mittels SAP Manufacturing Execution (SAP ME) können Sie als Reaktion auf von der Maschine selbst oder vom Mitarbeiter erzeugtes Warnsignal Statusänderungen bei den Ressourcen vornehmen und gegebenenfalls Reparatur- oder Instandhaltungsmaßnahmen anfordern. Auf diese Weise lässt sich beispielsweise auch der Einsatz von vereinzelten Komponenten oder Werkzeugen sperren, die das geforderte Qualitätsniveau beeinträchtigen könnten.

Werkzeugverwaltung

Über die Funktionalität „Tool Management“ legen Sie eindeutige Werkzeugnummern fest. Infolge lassen sich die Geräte eindeutig identifizieren und kategorisieren, sodass eine zielgerichtete Auswahl möglich ist. Es können sowohl serialisierte als auch nicht serialisierte Werkzeuge lückenlos nachverfolgt werden. Möglich ist zudem, ausgewählte Werkzeuggruppen zu definieren und diese im laufenden Produktionsprozess über das Dashboard zu visualisieren. Ein weiterer Vorteil der Werkzeugverwaltung in SAP Manufacturing Execution (SAP ME) besteht darin, dass relevante Informationen, die während der Herstellung anfallen, direkt eingelesen und gespeichert werden können.

Abweichungsmanagement

Sollte es im Produktionsprozess zu Abweichungen vom definierten Qualitätsstandard aufgrund fehlerbehafteter Teile oder Baugruppen kommen, ist eine schnelle Abhilfe erforderlich. Hilfreich ist, diese Unstimmigkeit(en) in SAP Manufacturing Execution (SAP ME) exakt zu protokollieren. Hierbei sind Sie frei in der Festlegung von branchenspezifischen Non-Conformance-Codes (NC). Abweichungen lassen sich mithilfe geschlossener Schleifen dokumentarisch nachweisen und Entscheidungen über die weitere Verwendung beschleunigen. Gleichzeitig stellen Sie eine verlässliche Rückverfolgbarkeit sicher und sorgen dafür, dass zwecks Eliminierung der Qualitätsdefizite geeignete Ressourcen den erforderlichen Aufgaben zugeteilt werden.

Rezeptverwaltung

Via spezifischer CNC-Programme, die eine computergestützte numerische Steuerung vornehmen, lassen sich im Produktions- beziehungsweise Fertigungsprozess benötigte Teile/Rohstoffe sowie technische und personelle Ressourcen sicher zuweisen. Parallel schreibt diese Funktion in SAP Manufacturing Execution (SAP ME) Soll-Werte vor, also inwieweit ein Produkt gewissen Reglements entspricht. Diese Vorgaben können gesetzlicher Form sein oder geschäftsinterne Vereinbarungen. Auch lassen sich Formelauflösungen modellieren, bis hin zur Identifikation von Nährstoffen und Energiewerten. Darüber hinaus erleichtert die Rezept-Workbench das Handling von Intermediaten.

Ereignismanagement / SPC – Statistische Prozesssteuerung

Die Komponente „SPC – Statistische Prozesssteuerung“ in SAP Manufacturing Execution (SAP ME) unterstützt Sie beim Monitoring von Fertigungsabläufen sowie der Produktqualität. Im Zuge dessen wird grafisch dargestellt, inwieweit sich diese innerhalb des statistisch zugelassenen Spektrums befinden. Die Kontrolle von Abweichungen erfolgt anhand einer oder mehrerer SPC-Regelkarten. So lassen sich schnell und einfach Ursachen identifizieren und Sie verhindern, dass fehlerbehaftete Materialien in den Produktionsprozess einfließen.

Betriebs-/ Maschinendatenerfassung

Der Maschinenpark im Shopfloor erzeugt permanent eine gewaltige Menge an Daten. Diese automatisiert aufzuzeichnen und kanalisiert zur Weiterverarbeitung bereitzustellen, ist Aufgabe der Betriebsdatenerfassung beziehungsweise Maschinendatenerfassung. Im Mittelpunkt stehen hier z.B. die Prozesse „Rüsten“ und „Bearbeiten“, aber auch Reinigungszeiten sowie geplante/ungeplante Stillstände. Mit der MDE-Funktionskomponente in SAP Manufacturing Execution (SAP ME) gelingt dies praktisch in Echtzeit – auch unter Einbeziehung variierender Formate, die mit den Geräten verschiedener Hersteller einhergehen. Zudem können die erfassten Daten direkt an das SAP ERP, respektive die In-Memory-Datenbank SAP S/4HANA zur Verfügung gestellt und dort zielorientiert genutzt werden. Für die Anbindung von Maschinen und Anlagen können verschiedene Kommunikationsstandards genutzt werden, wie z.B. OPC UA.

Zertifizierungsprüfung / Ende Fertigungsauftrag

Mit der Funktionalität „Skill-Zertifizierung“ prüft SAP Manufacturing Execution (SAP ME), ob auf Ebene der aktuell verfügbaren Mitarbeiter das erforderliche Know-how vorhanden ist, um die Herstellung eines Produkts in der gewünschten Qualität abwickeln zu können. So verhindern Sie, dass unqualifizierte Mitarbeiter den Prozess unter Umständen negativ beeinflussen. Hierfür stehen verschiedene Zertifizierungssätze zur Verfügung. Ein weiteres Tool für die Qualitätssicherung ist „Buy off“, eine Funktionalität, die automatisiert den Abschluss eines Fertigungsauftrags meldet. Diese Echtzeitvalidierung ersetzt entsprechende manuelle Aktionen, die ansonsten erst zu einem späteren Zeitpunkt erfolgen können. Gleichzeitig ist sichergestellt, dass keine Nacharbeiten mehr erforderlich sind.

Konfigurationsmanagement

Diese Komponente unterstützt Sie bei der Definition erforderlicher Stammdaten. Um das Potenzial in SAP Manufacturing Execution (SAP ME) voll ausschöpfen zu können, müssen zuvor gewichtige Parameter festgelegt werden. Dazu zählen unter anderem: die Festlegung der zu verfolgenden Maschinen inklusive der darauf zu verrichtenden Arbeiten, eine lückenlose Aufstellung der zu fertigenden Produkte samt beinhalteter Komponenten, die Reihenfolge der zu durchzuführenden Aktionen, eine Definition von Routings und die Festlegung von Zertifizierungen hinsichtlich des operativen Personals.

Parametrische Datenerfassung

Mittels der parametrischen Datenerfassung lassen sich produktionsrelevante Informationen generieren und auswerten. Anhand einer Datengruppierung können Anwender von SAP Manufacturing Execution (SAP ME) gleich mehrere Parameter verschiedenen Objekten zuweisen und müssen dies nicht sukzessive leisten. Im Mittelpunkt der Betrachtung stehen Materialien und Ressourcen, die im Verlauf eines Herstellungsprozesses Anwendung finden. Die Parameter können auch einem SPC-Diagramm (SPC = Statistical Process Control) zugewiesen werden. Eine systematische Analyse gibt verlässlich Auskunft darüber, ob die Beschaffenheit eines zu produzierenden Produkts dem Soll-Zustand entspricht.

Maschinenstatus und Instandhaltung

SAP Manufacturing Execution (SAP ME) bietet auch die Möglichkeit, den Status von Maschinen und Geräten sowie Arbeitsplätzen zu erfassen. Hierbei wird die PSN-Genealogie bedient, indem Ressourcen, die in der Fertigung zum Einsatz kommen beziehungsweise verwendet werden, durchgängig verfolgt und validiert werden. Dies ist besonders dann von Relevanz, wenn sich während oder nach Abschluss der Produkterstellung Qualitätsprobleme offenbaren. In einem solchen Fall hilft Ihnen SAP ME dabei zu differenzieren, ob nur einige PSN oder aufgrund einer möglicherweise nicht eindeutigen Ressourcendefinition gleich Tausende an PSN zurückzurufen sind. Darüber hinaus können die Nutzungsdaten an das SAP ERP übermittelt werden. Auf deren Grundlage ist das System in der Lage, Verschleißwerte zu eruieren und anfallende Instandhaltungsarbeiten termingerecht abzuleiten.