Retrofit und Modernisierung Die Zuverlässigkeit der Technik wiederherstellen

Betreiber von automatischen Lagersystemen (Hochregallager, Kleinteilelager, Förderanlagen etc.) kennen das: Es „zwickt“ oft immer wieder an den gleichen Stellen in der SPS/Mechanik. Meist hilft man sich mit der täglichen Symptombekämpfung. Mit den Jahren der Abnutzung und des Verschleißes drohen aber zunehmend steigende Risiken für sich häufende Anlagenausfälle. Gezielte Maßnahmen können helfen die Zuverlässigkeit der Anlagentechnik wiederherzustellen – aber nur, wenn diese rechtzeitig und zielgenau durchgeführt werden.

Es gehört zu den täglichen Herausforderungen eines Lagerverantwortlichen, die Werterhaltung seines automatisierten Logistiksystems und die Verfügbarkeit sowie Anlagenleistung abzusichern. Jedoch nagt der „Zahn der Zeit“ schon nach wenigen Nutzungsjahren an der installierten Technik und die Störungen häufen sich:

- Ersatzteile wurden abgekündigt oder sind kaum mehr verfügbar

(z. B. Simatic-Baugruppen, Baumüller-Regler, Interbus-S, Teubner-Tastaturen) - Ältere LVS/MFR-Systeme sind nicht mit aktuellen Betriebssystemen/Datenbanken etc. kompatibel (z. B. Windows 7)

- Veraltete Bussysteme

- Mechanikverschleiß

Zudem schwindet zunehmend – gerade bei älteren Anlagen – das technische Know-how. Ein qualifizierter Service und Support kann oft nur noch von einzelnen Personen durchgeführt werden und die Absicherung ist meist nur noch mit teuren Serviceverträgen möglich.

Durch rechtzeitig identifizierte und gezielte Retrofit- bzw. Modernisierungs-Maßnahmen lassen sich folgende Ergebnisse erzielen:

- Höhere Verfügbarkeit Ihrer Anlage (OEE) oft um mehr als 20 %

- Minimierung der laufenden Betriebskosten (Ersatzteile, Energieverbrauch, etc.)

- Leistungs- und Durchsatzsteigerungen von 10 % bis zu 30 %

- Hohe Software-Stabilität

- Optimale Fernwartungsmöglichkeiten

Grundsätzlich kann davon ausgegangen werden, dass während der (damaligen) Realisierung Komponenten Verwendung fanden, die zu jener Zeit dem aktuellen Stand der Technik entsprachen, sodass sich nach abgeschlossenem Hochlauf eine Verfügbarkeit von 98 % und mehr ergab – etwa bei automatischen Kleinteilelagern (AKL), Hochregallagern (HRL) oder Shuttle-Systemen.

Exakt diese Zuverlässigkeit ist letztlich der Indikator für maximale Lieferfähigkeit und -qualität. Doch ein anhaltender Produktivbetrieb über mehrere Jahre (oft im Schichtbetrieb) hinterlässt Spuren, sowohl auf Technik-, Hard- als auch Softwareebene. Stockt es zunehmend im System, besteht die Gefahr, dass Waren ihre Adressaten nicht mehr pünktlich erreichen oder die Versorgung der eigenen Produktion nicht mehr den gewohnten Servicegrad hat. Dies mag im Ausnahmefall tolerierbar sein. Kommt es jedoch wiederholt zu Verzögerungen, sinkt die Kundenzufriedenheit. Dabei lässt sich mit vergleichsweise einfachen Mitteln ein Aktionskatalog erstellen, mit dessen Hilfe die Zuverlässigkeit der Anlagentechnik dauerhaft auf einem hohen Niveau gehalten werden kann. Die tägliche Symptombekämpfung entfällt und steigende Betriebskosten können verhindert werden. Gleichzeitig schaffen Sie mithilfe eines systematisch aufgesetzten Retrofits mit IGZ die Voraussetzungen für künftige „Industrie-4.0-“ beziehungsweise „Logistik-4.0“-Anforderungen.

Wo liegen die zentralen Störfaktoren und -ursachen?

Intralogistiklösungen sind oft ein anspruchsvolles Gebilde, die ein reibungsloses Zusammenwirken von IT und Mechanik, Elektro- und Antriebstechnik sowie den unterlagerten Steuerungen (SPS) voraussetzen. Hakt auch nur ein Rädchen im Getriebe, kann es zu Leistungseinbußen kommen.

Bereits nach wenigen Nutzungsjahren setzt Verschleiß an den mechanischen Komponenten der Lager- und Fördertechnik ein. Einmal installierte Bus-Systeme veralten vor dem Hintergrund der anhaltenden Technologiesprünge und (Non-SAP-)LVS/MFR-Anwendungen sind schnell nicht mehr mit neuesten Betriebssystemen und Datenbanken oder dem ERP-System kompatibel.

Kritisch wird es auch dann, wenn der ursprüngliche Anlagenlieferant nicht rechtzeitig darauf hinweist, dass sich Ersatzteilabkündigungen abzeichnen. Problematisch wird es zudem, wenn das technologische Know-how auf Ebene von Service und Support schwindet, etwa durch das Ausscheiden älterer Kompetenzträger:innen aus dem Berufsleben oder bei Personalwechsel. Ein weiterer Aspekt ist, dass sich Geschäftsmodelle ändern. Die damit verbundenen, in der Planungsphase noch nicht bekannten Anforderungen können unter Umständen durch die vorhandene Systemtechnik nicht mehr abgedeckt werden. Erschwerend hinzu kommen stetig wachsende – auch vom Gesetzgeber vorgeschriebene – Emissions- und Sicherheitsbestimmungen usw.

Wie lassen sich Störfaktoren in der Intralogistik gezielt identifizieren?

Individuell konzipierte Wartungs- und Instandhaltungskonzepte – beispielsweise durch den (IGZ Customer Service (ICS) – schaffen generell die Voraussetzungen, die Performance und Wirtschaftlichkeit einer Intralogistiklösung konstant auf dem erforderlichen Level zu halten. Im Rahmen dessen empfiehlt es sich, ausgeführte Arbeiten sauber und lückenlos zu dokumentieren. Im besten Fall wurde zudem bereits in einem frühen Stadium der Umsetzung ein Monitoring implementiert, das die Prozesse kontinuierlich überwacht und Abweichungen vom Soll-Zustand protokolliert. Letztlich lassen sich auf Basis einer solchen Langzeitbetrachtung und -auswertung Reports generieren, die unmissverständlich Auskunft über zentrale Störparameter und deren Ursachen geben, sodass Predictive-Maintenance-Maßnahmen eingeleitet werden können.

Doch selbst wenn die damit einhergehenden Arbeiten (per Fernwartung oder direkt vor Ort) systematisch und verantwortungsbewusst im vereinbarten Turnus erbracht worden sind, ist eines Tages der Zeitpunkt erreicht, an dem vertiefende Eingriffe beziehungsweise Modifikationen erforderlich sind – zum Beispiel in Form eines Anlagen-Retrofits. Gut aufgestellt ist, wer auf Grundlage der skizzierten, vorangegangenen Dokumentationen und Analysen bereits entsprechende Vorkehrungen getroffen hat.

Wo setzt das Retrofit an und welche Benefits sind zu erwarten?

Retrofit-Maßnahmen zielen neben den erforderlichen Modernisierungsleistungen auch auf eine Erhöhung der Gesamtanlageneffektivität (OEE = Overall Equipment Effectiveness) und eine Senkung der laufenden Betriebskosten, etwa beim Energieverbrauch, bei der Ersatzteilbeschaffung und bei der Wartung. Häufig lässt sich im Zuge dessen – die erforderliche Erfahrung und Kompetenz auf Seiten des Retrofit-Partners vorausgesetzt – auch der Informationsfluss auf Ebene der Lagerverwaltung und Materialflusssteuerung verbessern. Des Weiteren dürfen Sie voraussetzen, dass das entwickelte Retrofit-Konzept einen sukzessiven Um- und Ausbau vorsieht, der eine Beeinträchtigung des laufenden Produktivbetriebs weitestgehend ausschließt.

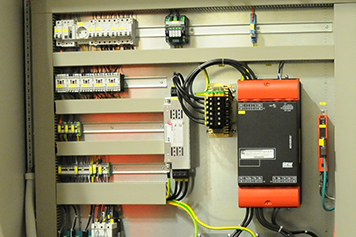

Zu den Komponenten, die gegebenenfalls auszutauschen sind, zählen z. B.:

- Antriebe, Motoren und Steuerungstechnik

- Sensoren, Regelungstechniken und Bus-Systeme

- Materialflussrechner und Warehouse-Management-Systeme

- Mechanische Einrichtungen wie etwa veraltete Regalbediengeräte (RBG) in automatischen Kleinteilelagern (AKL) oder Hochregallagern (HRL)

Leistungs- und effizienzsteigernd können sich darüber hinaus neue, mobile Datenerfassungsgeräte (MDE) auswirken, wie etwa mobile Terminals oder sogenannte Wearables (mittlerweile in Form smarter Handschuhe, Westen, Uhren & Co. erhältlich). Unter Umständen empfiehlt sich auch eine Erweiterung der Anlageninfrastruktur bei gleichzeitiger Implementierung neuer Prozesse, insbesondere im Bereich der Kommissionierung (Pick-by-Voice, Pick-by-Vision, Pick-by-Robot etc.). Derartige Technologiesprünge machen zum Beispiel dann Sinn, wenn neue Geschäftsprozesse abzubilden sind, die langfristig zur Zukunftssicherheit Ihres Unternehmens beitragen sollen.

Wo auch immer anzusetzen ist – sämtliche Retrofit-Maßnahmen bedeuten stets auch die bereits vielzitierte „Operation am offenen Herzen”. Vor diesem Hintergrund ist ausgewiesenes technologie- und herstellerunabhängiges Know-how und Materialflusskompetenz unerlässlich.

Retrofit und Modernisierung – Warum mit IGZ?

Auch eine systematisch geplante Modernisierung von Anlagen und Systemen im Bereich der Intralogistik ist mit zeitlichem und monetärem Aufwand verbunden. Aber es lassen sich Neuinvestitionen vermeiden, Ressourcen zielsicher einplanen und der ROI (Return of Investment) amortisiert sich erfahrungsgemäß recht schnell. Ausschlaggebend dafür sind die zu erzielenden, möglichen Ergebnisse:

- Gesteigerte Verfügbarkeit Ihrer Anlage (OEE) – oft um mehr als 20 %

- Erhöhte Durchsatzleistungen bis zu 30 %

- Sicherung der Lieferqualität auf höchstem Niveau

- Verbesserte Stabilität und Synchronisierung der IT-Landschaft mithilfe von SAP Extended Warehouse Management (SAP EWM) und SAP Material Flow System (SAP MFS)

- Vollständige SAP-Integration vorhandener und neuer Prozesse

- Minimierte Schnittstellen und Einsparung von Drittsystemen

- Reduzierung der laufenden Betriebskosten (Ersatzteile, Energieverbrauch, Wartung/Instandsetzung)

- Erschließung effizienter Fernwartungsmöglichkeiten

- Sanfter Einstieg in die Digitalisierung durch SAP-Integration

- Erschließung weiterer Potentiale für den SAP-gestützten Umstieg auf „Industrie-4.0“-Standards

Unser Angebot für Sie

IGZ verfügt über das geballte Know-how aus >300 erfolgreich realisierten Retrofit-Projekten und Modernisierungen im laufenden Betrieb.

Der IGZ-Retrofit-Check für Ihre Anlagentechnik:

- Bestandsaufnahme SPS/Schaltschrank/Sensorik/Aktorik

- Einschätzung effektiver Retrofit-Maßnahmen und Einsparungen

- Einschätzung zu Sicherheits- u. Qualitätsstandards

- Potentialanalyse SAP Lager- und Materialflussteuerung