Das Ersatzteillager von Trumpf in Ditzingen hat seinen Betrieb aufgenommen.

Für bestmögliche Reaktionsfähigkeit und Zuverlässigkeit sorgt ein feinjustierter Mix aus durchgängig in SAP EWM integrierten automatisierten und manuellen Prozessen. Das Projekt wurde vom SAP EWM-Generalunternehmer IGZ realisiert.

Das Hochtechnologieunternehmen Trumpf zählt zu den weltweit führenden Anbietern von Fertigungslösungen in den Bereichen Werkzeugmaschinen und Lasertechnik. Stammsitz des seit Gründung im Jahr 1923 nach wie vor unabhängigen Familienunternehmens ist Ditzingen. Von dort aus werden die beiden großen Geschäftsbereiche Werkzeugmaschinen und Lasertechnik geführt.

Der Standort ist darüber hinaus zentraler Knotenpunkt eines umfassenden Logistiknetzwerkes, über das auch die weltweite Versorgung der Kunden mit Verbrauchs- und Ersatzteilen organisiert ist. Die Abnehmer schätzen, dass ihre Maschinen, Lasersysteme, Elektrowerkzeuge oder Generatoren nach dem Austausch auf Dauer ein echtes Original mit garantierter Trumpf-Markenqualität bleiben. Mehr als 30.000 lagerhaltige Materialien werden in Ditzingen bevorratet. Das monatliche Aussendungsvolumen beläuft sich auf rund 60.000 Artikel.

Neubau ersetzt bestehende Logistikimmobilie

Etwa 90 % der Sendungen innerhalb Europas erreichen die Kunden bereits am nächsten Tag. Dieses Lieferversprechen setzt eine hohe Ersatzteilverfügbarkeit sowie kurze Durchlaufzeiten voraus. Angesichts des starken Wachstums der Trumpf-Gruppe stieß das seit 2006 genutzte Zentrallager in Ditzingen an seine Kapazitäts- und Leistungsgrenzen. Über ein neues Logistikzentrum können die sich wandelnden Kundenanforderungen auch langfristig optimal abgedeckt werden. Realisiert werden sollte dies auch durch eine umfassende Neugestaltung der Lagersteuerung auf Basis von SAP-Standardsoftware, die neben der Bestandsverwaltung komplette Transparenz und aktive Steuerbarkeit der ein- und ausgehenden Materialflüsse schafft. „Unser Anspruch war, durch eine professionalisierte Ersatzteillogistik auf dem neuesten Stand der Technik Benchmarks in Effektivität und Effizienz zu setzen und damit für unsere Kunden größtmögliche Zuverlässigkeit und Stabilität zu erzielen“, unterstreicht Sven Müller, Leiter Logistik Ersatzteile bei Trumpf.

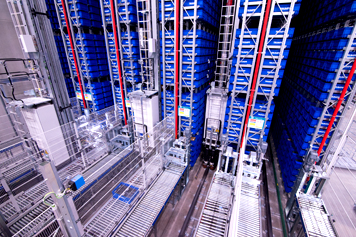

All dies findet seinen Ausdruck im neuen Trumpf-Ersatzteillager „SPACE“ (Spare Parts Center). Das 13.000 m² umfassende, 20 m hohe Gebäude wurde direkt an der Autobahn 81 errichtet und löst die alte, nicht mehr den Anforderungen an eine zeitgemäße Ersatzteillogistik entsprechende Immobilie komplett ab. Direkt im Anschluss an die Produktivsetzung konnte mit dem Umzug begonnen werden. Integrale Bestandteile des neuen Logistikzentrums sind ein automatisches Kleinteilelager (AKL) mit 23.000 Behälterstellplätzen, ein Fachbodenregal mit 15.000 Fachböden über vier Stockwerke, Palettenregale verschiedenster Ausprägung mit insgesamt 7000 Stellplätzen für Großteile und sperrige Waren und ein Gefahrstofflager.

Eingeforderte Leistungsqualität bereits im Vorfeld garantiert

Planung und Umsetzung von Bau, Intralogistik und IT verliefen von Beginn an parallel. Auf Ebene der Intralogistik begleitete der SAP EWM-Generalunternehmer IGZ die Umsetzung des Projekts, das ein Höchstmaß an Planungs- und Investitionssicherheit einforderte. „Die Verantwortlichen seitens Trumpf waren davon überzeugt, dass das Bündel ‚SAP EWM Marktführer + GU-Kompetenz‘ hierfür die besten Voraussetzungen bietet“, sagt Alfred Meyer, Geschäftsführer IGZ Automation. Schließlich verfüge das Unternehmen aus Falkenberg mit über 150 Entwicklern für SAP EWM und mehr als 500 realisierten SAP-Projekten über die meiste Erfahrung am Markt. Nachdem sich IGZ auch noch in die Feinplanungsphase einbringen und mit seinem Konzept überzeugen konnte, erhielt IGZ den Zuschlag als Generalunternehmer für die Realisierung der gesamten Intralogistik inklusive der Implementierung von SAP EWM/MFS (Extended Warehouse Management/Material Flow System).

Bereits 18 Monate nach Auftragsvergabe wurde das neue Intralogistiksystem schlüsselfertig an den Betreiber übergeben. Schlüsselfertig bedeutet in diesem Zusammenhang auch, dass mit Abschluss des Hochlaufs maximale Verfügbarkeit und Leistung sichergestellt sein sollten. Erreicht wurde dies durch umfangreiche Tests mithilfe professioneller Emulationstools auf SPS- und MFS-Ebene, mit denen der Falkenberger Generalunternehmer in allen Projekten arbeitet und die er auch seinen Kunden zur Verfügung stellt. Dank dieser vorab durchgeführten virtuellen Inbetriebnahme konnten im Zuge der Abnahmen alle vertraglich vereinbarten Leistungen und die Verfügbarkeit der Anlage ohne Probleme nachgewiesen werden.

Innovative Regalbediengerätetechnik sichert die Performance

Die per SAP EWM verwaltete und über die SAP MFS-Materialflusssteuerung direkt gekoppelte Anlage besticht durch einen auf die zukünftige Entwicklung gerichteten Mix aus automatisierten und manuellen Abläufen sowie innovativen Lösungen für höchste Betriebssicherheit und Durchsatzleistung. Zentraler Leistungsträger ist das fünfgassige Hochleistungs- AKL, in dem Schnelldreher bevorratet werden. Bei Bedarf kann die Zahl der Gassen zukünftig auf sieben erweitert werden. Aktuell verfahren dort High- Speed-RBG, die jeweils mit zwei, mit formschlüssiger Ziehtechnologie ausgestatteten Lastaufnahmemitteln (LAM) übereinander bestückt sind.

Auf der unterlagerten Maschinenebene kommt eine auf SAP abgestimmte Siemens-Standard-Steuerungstechnik zum Einsatz, sodass in Verbindung mit SAP EWM der Investitionsschutz auch auf der unterlagerten Systemebene gegeben ist. Von Vorteil ist aber auch die von IGZ angebotene und detaillierte Win-CC-Anlagenvisualisierung, die eine Sicht bis auf Ebene einzelner Sensoren und Aktoren bietet und im Fall der Fälle schnelle und exakte Eingriffe in das Geschehen ermöglicht. „Für eine hohe Anlagenverfügbarkeit ist ein solch tiefer Einblick in die Materialfluss- und Steuerungsebene unabdingbar“, erklärt Sven Müller.

Strategien und Applikationen für hohe Prozesssicherheit

Die SAP EWM/MFS-Integration der Lösung setzt sich durchgängig fort in den vor- und nachgelagerten Prozessen – auf Ebene der gleichfalls auf Höchstgeschwindigkeit ausgelegten Behälterfördertechnik und bis in die manuellen Lagerprozesse. Das System ist so ausgelegt, dass rasche Reaktionen auf sich ändernde Produkte und Prozesse möglich sind. Somit bedient es die in Zeiten volatiler Märkte unabdingbare Forderung nach höchstmöglicher Flexibilität und Skalierbarkeit. „Für den Kunden macht sich auch hier unsere Herstellerneutralität bezahlt“, betont Alfred Meyer. „Wir sind nicht abhängig von einem eigenen Portfolio an Mechanikkomponenten, sondern sondieren den Markt in Abhängigkeit der Kundenanforderungen und wählen letztlich eine Lösung, die die jeweils spezifischen Erwartungen optimal bedient und im besten Fall noch übertrifft.“

Im Wareneingang werden die angelieferten Artikel ausgepackt und in einen Behälter oder Einsatzkasten gegeben. Mithilfe der Einsatzkästen können die Lagerbehälter beliebig unterteilt werden, sodass das Volumen im Automatiklager optimal genutzt wird. Eine Besonderheit im Wareneingang ist die IGZ-Scanstation, welche in die Behälterfördertechnik integriert ist. Zuordnung und Position der Einsatzkästen in den Behältern werden hier automatisch erfasst und verbucht. Somit entfällt das Hantieren mit Handscannern zwecks Positionserfassung.

„Dies bedeutet nicht nur eine erhebliche Arbeitserleichterung, sondern auch eine sehr hohe Prozessqualität, da Fehler bei der Zuteilung im Behälter ausgeschlossen werden können“, so der IGZ-Geschäftsführer.

Die abtransportierten Vollbehälter gelangen über einen mit einem Lastaufnahmemittel für zwei Behälter ausgestatteten Heber auf die in 7,5 m Höhe verlaufende Fördertechnik (FT). Dort werden sie dem AKL zugeführt oder wahlweise direkt zur Kommissionierung durchgeschleust. Hier ist ebenfalls ein automatischer Scanvorgang implementiert worden und die Werker werden anhand von Pick-to-Light-Anzeigen geführt. Vorbereitungen für Pick-by-Motion-Eingriffskontrolle sind getroffen worden und können zu einem späteren Zeitpunkt einfach adaptiert werden.

Kein Platz für „Kollege Zufall“ auch in Kommissionierung und Verpackung

Der Riemenausschleuser des AKL-Kommissionierloops, wo bereits erste Konsolidierungen von Auftragsbehältern vorgenommen werden, erreicht eine Leistung von bis zu 1200 Behältern pro Stunde. Beim Vertikalförderer zur AKL-Kommissionierung sind es rund 600 Bewegungen im gleichen Zeitraum. Die FT-Wartungsbühne hat IGZ als „Komplettabdeckung“ realisiert. Somit wird verhindert, dass beispielsweise Schrauben eine Gefahr darstellen, sollten sie ohne eine solche Absicherung versehentlich aus mehreren Metern Höhe herabfallen.

Von A bis Z durchdachte Lösungen finden sich zudem im Bereich der Verpackung. So wurden hier weitere Möglichkeiten zur Pufferung von Auftragsbehältern geschaffen. Bei Vollständigkeit können die Waren direkt entnommen werden, Versandkartons stehen seitlich in Regalen bereit. Diese werden an der Rückseite bestückt, sodass die Mitarbeiter im Zuge der Befüllung nicht behindert werden. Auffällig an den Verpackungsplätzen sind zudem ergonomische Arbeitsflächen, sodass mehr Platz für Verpackungswerkzeuge und benötigte Füllmaterialien vorhanden ist. Sowohl der Leerbehälterabtransport als auch der Versandkartonabtransport erfolgen mittig zwischen zwei Arbeitsplätzen. Über intelligente Strategien im SAP EWM ist eine zeitliche Synchronisation der im Warenausgang eintreffenden, vielfach aus verschiedenen Lagerbereichen zugeführten und zu einem Auftrag gehörenden Ersatzteile sichergestellt.

Klar vorgezeichneter Weg in eine neue Ära

Ein wichtiger Baustein der umgesetzten Intralogistiklösung ist die Online-Verfügbarkeitsmessung. Mit diesem Statistik-Tool hat der Kunde online stets einen Überblick über die Gesamtverfügbarkeit der Anlage. Somit kann bei sich abzeichnendem Verschleiß frühzeitig eingegriffen werden. Die Applikation hat die Verfügbarkeit des Systems bereits im Zuge des Hochlaufs dokumentiert und über mehrere Tage nachgewiesen, sodass die positiven Ergebnisse für die Abnahme auf Knopfdruck vorhanden waren.

„Mit der Investition in das neue Logistikzentrum haben wir primär zwei Zielsetzungen verfolgt: Größtmögliche Zuverlässigkeit in der Ersatzteillogistik sowie die Schaffung einer stabilen Basis für die zukünftige Weiterentwicklung. Das ist gelungen, auch dank der Erfahrung und der Expertise der IGZ“, resümiert Sven Müller. Modernste, durchgängig in SAP EWM/ MFS integrierte Lager- und Kommissioniertechnik versetze das Unternehmen in die Lage, die Chancen der Digitalisierung im Sinne einer weiter verbesserten Kundenorientierung systematisch zu nutzen und neue Standards zu etablieren.

Zurück zur Übersicht