Smarte Technik zum Wohlfühlen

Stiebel Eltron: Digitalisierung der Produktion mit SAP MES

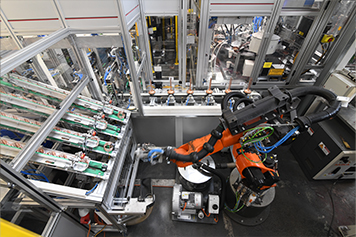

Stiebel Eltron treibt die Digitalisierung seiner Geschäftsprozesse konsequent voran. Durch die sukzessive Einführung der Standardsoftware SAP MES als Herzstück der Produktionssteuerung erweitert das Unternehmen die Transparenz über den gesamten Produktionsprozess und erreicht eine durchgängige Rückverfolgbarkeit seiner Produkte. Zusammen mit der intelligenten Materialversorgung mittels fahrerlosen Transportsystemen (FTS) sowie Robotik-Integration ist das Konzept einer Smart Factory bei Stiebel Eltron bereits gelebte Realität.

Seit 1924 vereint Stiebel Eltron Pioniergeist mit visionären Ideen und zählt heute weltweit zu den Markt- und Technologieführern in den Bereichen Haustechnik und „grüne“ Technologien. Der Marktführer möchte mit seinen Warmwassergeräten, Wärmepumpen, Lüftungsanlagen und Raumheizgeräten einen bedeutenden Beitrag zur Verbreitung hocheffizienter, strombasierter Haustechniken leisten. Dieser Maxime folgen aktuell mehr als 4.000 Mitarbeiter und Mitarbeiterinnen rund um den Globus. Der Gruppenerfolg in Zahlen bemisst sich in permanentem Wachstum und einem Umsatz von über 830 Millionen Euro im Jahr 2021.

MES als Herzstück der Smart Factory

Das Projekt „Industrie 4.0 & IoT in der Produktion“ ist Teil einer groß angelegten Transformationsstrategie, mit der das Unternehmen aus dem niedersächsischen Holzminden die Digitalisierung seiner Geschäftsprozesse vorantreibt und in neue Hallen, Anlagen und Montagelinien sowie in die Logistik investiert. Auf operativer Ebene galt es, die Fertigungssteuerung intelligenter, effizienter und transparenter auszurichten. Die Digitalisierungsstrategie sah eine lückenlose vertikale Integration von Produktionsmaschinen und Aggregaten sowie von fahrerlosen Transportsystemen (FTS) und Montage-Robotern vor. Weitere wichtige Themen waren durchgängige Rückverfolgbarkeit bis Losgröße 1 und die papierlose Werkerführung.

„Die gesamte Produktion soll durch SAP Standardsoftware gesteuert werden“, erklärt Markus Linke, Bereichsleiter und Verantwortlicher für Digitalisierung in Produktion und Logistik bei Stiebel Eltron. „In diesem Kontext wurde SAP MES als wesentliches Instrument der Initiative unverzichtbar.“ Eine Präferenz für den Einsatz von SAP MES gab es seitens Stiebel Eltron aufgrund von SAP-MES-Vorkenntnissen und der bereits vorhandenen SAP-Strategie im Unternehmen.

Außerdem sprach eine nahtlose Integration ins Lagerverwaltungssystem SAP EWM (Extended Warehouse Management) sowie zukünftig in SAP S/4HANA für den Einsatz von SAP MES. Als Partner für die Einführung des Projekts wurden die SAP-Ingenieure der IGZ ausgewählt. Stiebel Eltron überzeugte das umfangreiche Branchen- und IT-Know-how der IGZ und die große Erfahrung in der Direktanbindung von technischen Anlagen sowie das Know-how im Bereich Logistik, was für die anstehenden Logistikprojekte Synergieeffekte versprach.

Einsatzanalyse zur Projektvorbereitung

Zunächst wurden das Projekt mittels einer Einsatzanalyse strukturiert vorbereitet und das Potenzial von SAP MES für Stiebel Eltron analysiert. Mit dem gemeinsam erarbeiteten Migrationskonzept, einem Rahmenterminplan sowie der Budgetierung hatte Stiebel Eltron eine fundierte Entscheidungsgrundlage und Sicherheit für die Projektumsetzung.

Die Umsetzung des Pilotprojektes „Multiline“ für die Montage von Wärmepumpen“ ließ sich dank dieser strukturierten Projektvorbereitung in weniger als einem Jahr realisieren. Die Umsetzung erfolgte auf Basis eines Templates, welches aus mehreren Building-Blocks (Funktionsbausteinen) besteht. Dieser Ansatz ermöglicht einfache und schnelle Roll-outs. „Ein weiterer Erfolgsfaktor und Projektbeschleuniger war der Einsatz der IGZ-Maschinen-Emulation“, so Kai Zimmermann, Projektleiter des Pilotprojektes. „Mit diesem digitalen Zwilling der Produktionsanlagen konnte die Testphase maßgeblich beschleunigt und die Qualität sichergestellt werden, was für einen reibungslosen Produktivstart gesorgt hat.“

Pilotprojekt auf Basis eines roll-out-fähigen Templates

Die insgesamt 15 Arbeitsplätze der „Multiline“ – von Montage über Löten und Dichtigkeitsprüfungen bis hin zur Nachbearbeitung – wurden jeweils mit eigenen Werkerterminals für die Online-Werkerführung ausgestattet. Die Hauptfunktionen dieser benutzerfreundlichen Terminals sind unter anderem Auftragsbearbeitung, Komponentenmontage, Abweichungserfassung und bedarfsgerechter Etikettendruck. Zudem ermöglichen die Terminals einen digitalen Zugriff auf Arbeitsanweisungen und Zeichnungen, womit für die Mitarbeitenden die aufwändige papiergebundene Informationensuche entfällt. Jeder Wärmepumpe wird eine Seriennummer zugewiesen, über die jedes Produkt zu einhundert Prozent rückverfolgbar ist.

Auch die Fahraufträge für das FTS werden durch SAP MES gesteuert. Die Fahrzeuge versorgen die Arbeitsplätze mit Komponenten und holen die Fertigteile wieder ab. Dabei fahren die Fahrzeuge keine feste Route, sondern werden über eine intelligente hochoptimierte Logik gesteuert.

Hierbei wird anhand eines stetigen Abgleichs sowie komplexen Logiken ein Fahrauftrag bedarfsgerecht ausgelöst, sobald ein Arbeitsplatz frei ist. Die tief integrierte Maschinenanbindung macht dies möglich. Nur so ist eine absolut gleichmäßige Auslastung bei konstantem Materialfluss sichergestellt.

Template und Know-how-Transfer als Erfolgsfaktor für schnelle Roll-outs

Anfang 2023 erfolgte der MES-Roll-out auf den Produktionsbereich „Heizflansch“, wofür man das Basis-Template jeweils nur um bereichsspezifische Funktionsbausteine anreichern musste. Die speicherprogrammierbaren Steuerungen (SPS) der hochautomatisierten Anlage ließen sich mittels standardisierter OPC-UA-Schnittstelle anbinden. Über die Maschinenanbindung erfolgt die automatische Ist-Datenerfassung von Prüfergebnissen sowie die Übermittlung von Soll-Parametern von SAP ERP via SAP MES an die Maschinen. Somit lassen sich sämtliche Prüfdaten der Qualitätskontrolle eindeutig zur PSN aufzeichnen. Abweichungen werden mittels statistischer Prozesskontrolle in SAP MES erkannt, um im Bedarfsfall den Prozessverantwortlichen zu informieren.

„Durch den intensiven Know-how-Transfer von IGZ auf unser SAP-MES-Team im Pilotprojekt ‚Multiline‘ konnte die Kompetenz ausgebaut werden, was uns ermöglicht hat, diesen Roll-out bereits im großen Umfang in Eigenregie durchzuführen“, betont Matthias Könemann, Projektleitung SAP MES.

Im dritten Schritt werden die Projektpartner das Produktionssteuerungssystem im Bereich „Lötwelle“ produktiv setzen. Die 30 Arbeitsplätze für Bestückung und Sichtkontrolle der insgesamt 15 Meter langen Lötanlage werden jeweils mit einem Werker-Terminal ausgestattet. Integraler Bestandteil ist weiterhin die Maschinenanbindung der Lötwellenanlage. Die Werkstückträger (Lötmasken), die bis zu 20 Einzelplatinen mit jeweils eigener Serialnummer aufnehmen können, durchlaufen die als Fördertechnik ausgebildete Anlage über zwei Ebenen.

Die Erkennung erfolgt über RFID. SAP MES steuert nicht nur die Werkstückträger, sondern prüft auch die Häufigkeit der Verwendung und gibt diese nach erforderlicher Reinigung wieder für den Prozess frei. Außerdem übermittelt das System via Web-Service-Schnittstelle relevante Programm-Informationen zur Bearbeitung der Lötmasken an die Lötwellenstation. Wesentliche Prozessdaten, die kontinuierlich ermittelt und analysiert werden, sind unter anderem Transportgeschwindigkeiten, Temperaturen, Drehzahlen und Sauerstoffmengen.

Steigerung der Effizienz

Die Digitalisierung der Produktion mit Hilfe eines Manufacturing-Execution-Systems zeigt bereits Früchte. Die Effizienz ließ sich aufgrund des hohen Automatisierungsgrades, der digitalisierten Fertigungssteuerung und der papierlosen Werkerführung deutlich steigern. Der Aufwand für Nachbearbeitungen ist deutlich gesunken. Bereichsleiter Markus Linke unterstreicht das: „Die Maßnahmen hatten einen viel größeren Effekt als von uns erwartet.“

Für Roll-outs auf weitere Fertigungsbereiche und Werke spart Stiebel Eltron durch den Building-Block-Ansatz des Templates und den Know-how-Transfer durch IGZ Zeit und Kosten. Auch hat der Haustechnikspezialist deutlich an Flexibilität gewonnen. Neue Prozessanforderungen lassen sich jetzt rasch integrieren und weitere Maschinen und Aggregate über SAP PCO (Plant Connectivity) jederzeit problemlos anbinden. Restriktionen sind auch bei weiteren FTS und Robotik-Integrationen ausgeschlossen.

„Unser Hauptanliegen, der Wunsch nach einem skalierbaren, flexibel einsetzbaren System, wurde erfüllt. Wir sehen uns nun dank SAP MES hervorragend für die Zukunft aufgestellt“, betont Markus Linke. Weiterhin steht die Erweiterung und Modernisierung der Logistik an.

IGZ hat hierfür bereits eine Logistikplanung inklusive SAP-EWM-Konzeptionierung für den Neubau eines vollautomatischen Kleinteilelagers (AKL) sowie Hochregallagers für die Distribution und die Modernisierung des bestehenden Hochregallagers durchgeführt. Markus Linke resümiert: „Es stehen noch viele gemeinsame strategische Projektaufgaben an, zum Beispiel die Integration von SAP ME mit SAP S/4HANA und EWM. Mit IGZ haben wir hierfür einen erfahrenen und kompetenten Partner für Produktion und Logistik an unserer Seite.“

Zurück zur Übersicht