Regalbediengeräte und Shuttle im Leistungscheck

Mehr lesen

Sie suchen für die Lagerung Ihrer behälterfähigen Kleinteile eine effiziente Lösung? Dann stellt sich in der Regel die Frage nach dem Automatisierungsgrad. Denn die auch durch den E-Commerce angetriebene Dynamik der Märkte sowie steigende Personalkosten schließen Intralogistiklösungen, die nach dem Prinzip „Person-zur-Ware“ funktionieren, immer mehr aus. Bei vorausschauender Planung einer automatisierten Lösung ist also zu klären: Welches Ware-zur-Person-System deckt meine individuellen Ansprüche und Zielvorgaben in puncto Leistung und Effizienz langfristig am besten ab? Ob nun Regalbediengeräte (RBG), Shuttles oder AutoStore – die Auswahl ist groß. Jeder, der schon mal eine Logistik-Fachmesse wie z.B. LogiMAT oder HMI besucht hat, ist vermutlich von der Vielfalt der angebotenen Techniken „geplättet“.

Aber die Entscheidung für eine individuell geeignete Lösung will wohl überlegt sein. Schließlich müssen sich die aufzubringenden Investitionen letztlich amortisieren und die Technik soll auch in 10 oder 20 Jahren noch für das Artikel- und Auftragsspektrum passen. Um es vorweg zu nehmen: Jede Lösung hat natürlich ihre Vor- und Nachteile, die unter Berücksichtigung strategischer Überlegungen abzuwägen sind. Erste Informationen, die an dieser Stelle hilfreich sein können, finden Sie in diesem Beitrag.

„Ware-zur-Person“ (WzP) bezeichnet, dass angeforderte Artikel – zum Beispiel in Behältern – aus einem Lager heraus zugewiesenen Kommissionierplätzen zugeführt werden. Nach Entnahme wird die Bereitstelleinheit wieder in das Lager zurücktransportiert. Laufwege entfallen und die Pickleistung wird erhöht.

Ein automatisches Kleinteilelager (AKL) dient der verdichteten und dynamischen Lagerung kleinvolumiger Waren in Behältern, Kartons und/oder auf Tablaren. Die Bedienung erfolgt über Regalbediengeräte (RBG) oder Shuttle-Fahrzeuge. Ein AKL kann wahlweise auf ein- oder mehrfachtiefe Lagerung ausgelegt werden. Mithilfe von Mehrfachlastaufnahmemitteln können pro Tour Gewichte bis zu 300 kg aufgenommen und transportiert werden.

Bei einem Regalbediengerät (RBG) handelt es sich um ein vollautomatisches Mast-Fahrzeug, das in einer Gasse zwischen den Regalzeilen meist schienengeführt verfährt und die Ein- und Auslagerungen vornimmt. Shuttles übernehmen in der Regel die horizontalen Bewegungen in die X-Achse der Regalgasse. Die vertikalen Bewegungen der Lagerbehälter in die Y-Achse übernehmen in diesem Fall separate Behälterheber.

Automatische Kleinteilelager (AKL), in deren Gassen Regalbediengeräte (RBG) verfahren, sind ein „Klassiker“ der Intralogistik und weltweit zig-tausendfach bewährt. Regalbediengeräte (auch „Regalfahrzeuge“ genannt) bestehen aus einem Fahrwerk, ein oder zwei Masten, einem Hubwerk sowie einem oder mehreren Lastaufnahmemitteln. Als Ladungsträger können Behälter, Kartons und/oder Tablare eingesetzt werden. Mit den meisten Herstellern sind Höhen bis ca. 25 Meter realisierbar und ihr Einsatz ist für nahezu alle Umgebungstemperaturen möglich (auch Einsatz im Tiefkühlbereich bis -30oC).

Auch Shuttle-Systeme für automatische Kleineteilelager (AKL) sind nicht mehr neu, sondern werden schon seit den 2000er Jahren installiert. Der Unterschied gegenüber einem AKL mit Regalbediengeräten besteht darin, dass Hub- und Fahrbewegungen voneinander entkoppelt sind. Außerdem sind die Fahrzeuge (Shuttles) kleiner und transportieren in der Regel jeweils nur einen Behälter (bzw. Karton). In jeder Gasse bzw. Ebene können dann aber mehrere Shuttle-Fahrzeuge gleichzeitig unterwegs sein. Sie sind parallel in der Lage, zwischen diesen Gassen oder auch den Ebenen zu wechseln. Den Hub übernehmen Vertikalheber. Dabei sind ähnliche Bauhöhen wie bei einem AKL, bis circa 25 Meter realisierbar.

AutoStore ist eine Entwicklung des gleichnamigen norwegischen Unternehmens, das weltweit über Vertriebspartner (Systemintegratoren) angeboten wird. Bei dieser Lösung handelt es sich um ein robotergestütztes Kompaktlagersystem, das ohne Regallagerung bzw. Gassen auskommt. Die Behälter werden einfach nur gestapelt, die Stapel sind durch Alu-Profile getrennt. Das spart Platz. Die Roboter verfahren auf der Oberseite einer Regalgitterkonstruktion (Grid) sowohl in Längs- als auch Querrichtung und lagern die Behälter ein und aus. In der Regel sind AutoStore-Anlagen jedoch nur auf Bau- bzw. Stapelhöhen bis ca. 5 Meter ausgelegt.

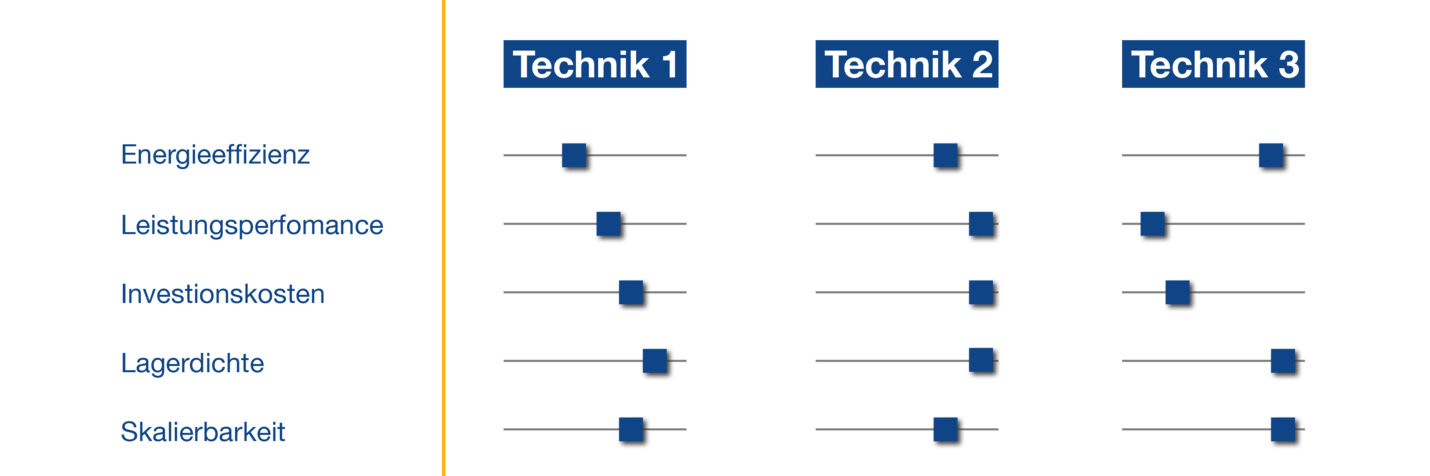

Für Regalbediengeräte (RBG)-Lösungen spricht, dass durch eine gute Nutzung des Raumvolumens in vertikaler Richtung und der Option, doppel- bis mehrfachtief zu lagern, eine hohe Lagerdichte erzielt wird. Zudem ist die Technologie robust, jahrzehntelang bewährt und arbeitet zuverlässig. Unternehmen, die keine großen Veränderungen im Hinblick auf die zu erbringende Durchsatzleistung erwarten, sind mit einer AKL/RBG-Lösung gut bedient. Allerdings ist ihre Skalierbarkeit (je nach Ausführung) teilweise beschränkt, da man in der Regel nur ein bis zwei Fahrzeuge je Gasse einsetzt. Wichtig ist zudem, bereits in der Planungsphase – soweit möglich – Flächen zu reservieren, auf der bei Bedarf weitere Gassen installiert werden können.

Wie bei einem RBG-bedienten AKL erfordern auch Shuttle-Anwendungen einen entsprechenden zeitlichen Vorlauf. Sie zeichnen sich ebenfalls durch eine hohe Lagerdichte und gute Performancewerte aus, sind jedoch vom Ansatz her flexibler. So können bei Bedarf weitere Shuttle-Fahrzeuge in die Anlage „hineingeschickt“ werden, wenn erhöhtes Auftragsaufkommen es verlangt. Durch Shuttle-Heber (Aufzüge) ist es zudem möglich, dass Shuttles die Ebenen wechseln, so dass die Fahrzeuge immer dort eingesetzt werden, wo sie gerade benötigt werden, um die Auftragslast zu bewältigen. Je nach Ausführung der Shuttle-Anlage kann in der Regel eine höhere Durchsatzleistung erzielt werden als bei einem „klassischen“ AKL mit Regalbediengeräten (mit gleicher Anzahl Stellplätzen). Dafür sind Shuttle-Lösungen allerdings meist teurer als vergleichbare Regalbediengerät-Anlagen.

AutoStore-Systeme lassen sich mit vergleichsweise geringem Aufwand auch in vorhandene Hallen mit niedriger Deckenhöhe integrieren. Trotz beschränkter Bauhöhe fällt die Lagerdichte – umgerechnet auf einen Quadratmeter Fläche – sehr hoch aus. Die Lösung ist ähnlich wie beim Shuttle einfach skalierbar. Allerdings sind nur Standardbehälter geeignet und es stehen nur etwa zehn Prozent des bevorrateten Sortiments im direkten Zugriff. Eine dezidierte ABC-Klassifizierung ist folglich unabdingbar. Bei größerer Anzahl der Lagerbehälter steigt natürlich auch der Flächenbedarf für die AutoStore-Lösung, da sich das Lager quasi eher in die Breite au sdehnt und nicht die Höhenvorteile nutzen kann wie bei einem AKL mit Regalbediengerät oder Shuttle.

Und auch hinsichtlich der Anforderungen an Durchsatzleistung kann es Einschränkungen geben, schon alleine aufgrund der notwendigen Umlagerungen (sobald man an die „unteren“ Behälter ran muss). Wenn jedoch die Rahmenbedingungen an Artikel- und Auftragsstrukturen sowie Leitungsanforderungen passen, ist AutoStore eine schnelle und preiswerte Anschaffung, welche sich bei Logistikern zunehmender Beliebtheit erfreut.

Automatisierte Ware-zur-Person Lösungen auf Regalbediengerät-, Shuttle- und AutoStore-Basis sind immer dann eine gute Lösung, wenn wachsendes Auftragsvolumen bei immer kleineren Bestellgrößen effizient abgewickelt werden muss. Die Einsparung von Platz und Personal sind zusätzliche Argumente für die automatisierten Anlagen. Die Personalintensivität für herkömmliche Lager haben insbesondere Unternehmen zu spüren bekommen, die im E-Commerce tätig sind bzw. Ihre Aktivitäten ausgebaut haben. Dieser Anteil am Gesamtumsatz hat spätestens seit Ausbruch der Pandemie nochmals deutliche Wachstumsraten verzeichnet. Diese Wachstumsraten werden sich auch nach der Pandemie auf hohem Niveau stabilisieren. Rentieren können sich diese Systeme aber grundsätzlich überall dort, wo hohe Durchsatzleistungen bei minimierter Fehlerquote gefordert sind.

Wichtige Parameter, die letztlich über die Priorisierung einer der drei Lösungen für die Lagerung von Behälterware entscheiden, sind aber auch gebäudetechnischer und wirtschaftlicher Natur: So beanspruchen die Regalbediengeräte eines AKL grundsätzlich eine einheitliche Höhe. Das kann in Bestandshallen restriktiv wirken. Shuttle-Lager sowie AutoStore-Lösungen lassen sich hingegen flexibler dimensionieren, da sie auch in niedriger Raumhöhe noch ihre Vorteile ausspielen können. Sie sind zudem energieeffizienter als das Inbewegung setzen tonnenschwerer Regalbediengeräte Fällt ein Fahrzeug bzw. Gerät aus, steht im Gegensatz zum AKL mit Regalbediengerät keine Gasse still und die verbliebenen Shuttles arbeiten stattdessen verlässlich weiter. AKLs mit Regalbediengeräten zeichnen sich allerdings hingegen auch dadurch aus, dass es sich um eine weit verbreitete marktübliche Technik handelt, welche herstellerneutral bewertet werden kann. Das heißt, dass sowohl für die Anbieterauswahl, für den Betrieb und auch für die Wartung und Ersatzteile nicht zwingend eine Abhängigkeit von bestimmten einzelnen Herstellern existiert.

Wie so häufig bei Vergleichen: Es gibt also nicht DIE eine, zu bevorzugende Lösung. Bei geringen Deckenhöhen bieten sich sowohl Shuttles als auch AutoStore an, welche grundsätzlich flexibler aufgestellt sind als RBG-AKLs. In Abgrenzung zu AutoStore wiederum, das sich ausschließlich für Standardbehälter eignet, lassen sich Shuttle- und RBG-AKLs mit Lastaufnahmemitteln bestücken, die auch variierende Behältergrößen sicher greifen. Des Weiteren werden Shuttles und RBG-AKLs bei hohen Durchsatzleistungsanforderungen ausgewählt, bei denen es mit AutoStore-Lösungen Einschränkungen gibt. Bei sehr hohen Leistungsanforderungen wird man vermutlich eher bei Shuttle-Lösungen fündig.

Wer auch aus Gründen der möglichen, besseren Performance Shuttle-Lösungen favorisiert, muss über die Betriebskosten hinaus auch höhere Erstinvestitionen vorsehen. Ob das gewählte System zukünftig tatsächlich die im Zuge der Bestellabwicklung gewünschte Leistung erbringt, hängt aber auch davon ab, inwieweit zusätzlich erforderliche Module schlüssig darauf abgestimmt sind. Das betrifft neben der Fördertechnikanbindung und den angeschlossenen Kommissionierarbeitsplätzen insbesondere die zum Einsatz kommende Materialflusssteuerungssoftware (WMS, MFC). Und bei SAP-Kunden natürlich auch die Steuerbarkeit und Kompatibilität mit SAP EWM.

Mehr Informationen zu den verschiedenen Lagertechnik-Arten finden Sie unter https://www.igz.com/sap-automation/neuanlagen/