PICK-BY-ROBOT – Roboter in der Kommissionierung

Mehr lesen

Speicherprogrammierbare Steuerungen – kurz: SPS (engl. = Programmable Logic Controller – PLC) – sind praktisch das Herzstück oder auch das zentrale Nervensystem der Automatisierungstechnik. Ihr Potenzial als Impulsgeber für performante Prozesse, auch und gerade im Bereich der Intralogistik, ist enorm. Vollumfänglich entfaltet sich dieses jedoch erst im schlüssigen Zusammenwirken mit dem übergeordneten Materialfluss- bzw. Lagersteuerungsrechner. Handelt es sich bei diesem um eine Insellösung, steigt das Risiko von Informations-, Strategie- und Leistungsverlusten.

Welche Alternative gibt es, um genau das zu verhindern? Und wo liegen die Vorteile einer vollständigen Integration der Steuerungsebene in SAP Material Flow System (SAP MFS) respektive SAP Extended Warehouse Management (SAP EWM)? Komprimiert klären wir dies in diesem Beitrag und gehen gleichzeitig auf aktuelle Entwicklungen im Kontext von Industrie 4.0 ein, wie etwa dem Siemens TIA Portal (Totally Integrated Automation).

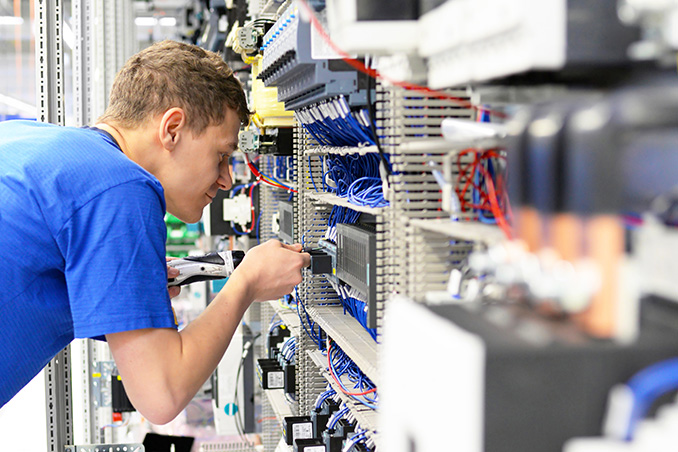

Speicherprogrammierbare Steuerungen (SPS) wirken nahezu überall: In automatisierten Industrieumgebungen ebenso wie im öffentlichen Raum, beispielsweise in Aufzügen und Rolltreppen. In der Intralogistik finden sie sich in Regalbediengeräten für Kleinteilelager (AKL) und Hochregallager (HRL), Shuttle-Systemen, der Fördertechnik und vielem mehr. Hier aktivieren und steuern sie einzelne mechanische Komponenten und hochkomplexe Gesamtsysteme gemäß Soll-Vorgabe und führen die Lageraufgaben aus. Per Definition ist eine SPS somit ein elektrisches Betriebsmittel, das sich im Hinblick auf die ihm zugewiesene Steuerungsaufgabe programmieren lässt, sodass Arbeitsprozesse automatisiert werden können.

Das Funktionsprinzip basiert auf an den Eingängen angebundene Sensoren, die in Echtzeit über den aktuellen Status einer Maschine oder Anlage Auskunft geben. Die Steuerung selbst erfolgt über Aktoren, die an die Ausgänge einer SPS gekoppelt sind. Die Kommunikation mit dem Leitrechner ist in der Regel via TCP/IP-Schnittstelle (Transmission Control Protocol/Internet Protocol)sichergestellt. Gegenüber einer verbindungsprogrammierten Steuerung (VPS) haben SPSen den großen Vorteil, dass bei anstehenden Modifikationen einfach nur das einmal geschriebene Programm angepasst werden muss. Auch lässt sich ein solches vervielfachen, um beispielsweise bereits getesteten Programmcode auf mehrere Bereiche auszuweiten.

Es gibt verschiedene Möglichkeiten, eine SPS zu programmieren: Verwendbare Sprachen sind in der DIN EN 61131, Teil 3, festgehalten: Anweisungsliste (AWL), Kontaktplan (KOP), Funktionsplan (FBS), Ablaufsprache (AS) und Strukturierter Text (ST). Diese fünf Programmiersprachen sorgen für eine vereinheitlichte Funktionsweise einer SPS und werden durch die Software namhafter Hersteller abgedeckt. Zu diesen zählen zum Beispiel (in alphabetischer Reihenfolge): B&R, Beckhoff, Eaton, Mitsubishi, Omron, Rockwell, Siemens und Wago.

Marktführer Siemens hat mit SIMATIC STEP 7 bereits 1995 eine Programmiersoftware auf den Markt gebracht, die sich seither unter anderem in zahlreichen Produktions- und Logistikumgebungen bewährt. Ein weiterer Quantensprung wurde 2010 mit der Einführung von SIMATIC STEP 7 V10 (TIA Portal) erreicht. Damit verfolgte der Konzern das Konzept, ein einheitliches Softwarepaket in die Anwendung zu bringen, über das sich wichtige Weichen für die Digitalisierung der Industrie stellen lassen. Über die eigentliche Programmierung hinaus ist es seither möglich, sämtliche Anlagenkomponenten in nur einem Tool zu integrieren und diese zu visualisieren. Lesen Sie mehr zum Thema in unserem Beitrag „Mit Siemens TIA Portal fit für Industrie 4.0“

Seit 2018 stehen zudem eingebundene Simulations- und Diagnose-Applikationen zur Verfügung. In der Ende 2019 vorgestellten Version des Frameworks TIA Portal V16 fokussiert Siemens die kontinuierliche Integration (Continuous Integration). Hierbei stehen die Standardisierung, ein teamübergreifendes Engineering sowie Funktionstests im Mittelpunkt. Verfolgt wird primär das Ziel, die Softwarequalität bei verringertem Aufwand nochmals zu steigern und Inbetriebnahme-Zeiten zu verkürzen.

SAP Material Flow System (SAP MFS) ist eine Funktionskomponente von SAP Extended Warehouse Management (SAP EWM). Ihr obliegt die Steuerung des Materialflusses innerhalb automatisierter Lagersysteme.

Das Besondere daran: SAP MFS ist vollständig im SAP EWM integriert und kommuniziert mit den unterlagerten speicherprogrammierbaren Steuerungen (SPS), z.B. auf Basis von Siemens S7 TIA Portal! Dies hat den entscheidenden Vorteil, dass sich Hochregallager (HRL), automatische Kleinteilelager (AKL) oder auch Shuttle-Lager nahtlos in SAP integrieren lassen. Middleware wie ein externer Materialflussrechner respektive Lagersteuerrechner oder auch sog. RFC-Gateways sind somit überflüssig.

Auch der Faktor Risikominimierung ist von Bedeutung. Zudem lassen sich sämtliche Ressourcen eines Intralogistiksystems bei kurzen Reaktionszeiten effizient nutzen. Somit legen Sie gleichzeitig den Grundstein für eine Industrie-4.0-konforme Intralogistik.

Die bidirektionale Kommunikation zwischen SAP EWM/MFS und einer oder mehreren speicherprogrammierbaren Steuerung(en) erfolgt über standardisierte Telegramme. Um dies realisieren zu können müssen – vereinfacht ausgedrückt – zunächst jene Ressourcen/Fördertechnik-Komponenten definiert werden, die die innerhalb eines Systems zu bewegenden Handling Units (HU) von Meldepunkt zu Meldepunkt transportieren. Sofern mehrere dieser Ressourcen, darunter fallen zum Beispiel Regalbediengeräte (RBG), gleichartige Aufgaben übernehmen, werden sie in einem Ressourcentyp gebündelt. Durch die Implementierung von Doppelspielen können auf RBG-Ebene zudem Leerfahrten reduziert werden. Weiterhin können z.B. auch abhängig von der Auftragslast, Auftragspriorität oder auch von Zeitvorgaben aus SAP EWM die Geschwindigkeiten/Beschleunigungen der Regalbediengeräte bedarfsgerecht vorgegeben werden, was den mechanischen Verschleiß und auch den Stromverbrauch reduziert.

Alle Lageraufträge für die Bewegung der Handling Units im Bereich der Anlagentechnik können auf verschiedene Teilschritte untergliedert werden. Auf einer Fördertechnik sind dies z.B. jeweils Teilschritte von Meldepunkt zu Meldepunkt. Auch die Ein- und Auslagerbewegungen von Regalbediengeräten werden dadurch dargestellt, auch bei mehrfachtiefer Lagerung. Aufgrund dieser Teilschritte werden dann die Beauftragungen bzw. Telegramme sukzessive an die jeweilige SPS übermittelt. Im SAP EWM/MFS können auch Kapazitätslimits für Meldepunkte und/oder Ressourcen sowie Strecken definiert werden. Sollte sich abzeichnen, dass diese Grenzen erreicht werden, unterbricht SAP EWM die Zuteilung weiterer Aufgaben an die jeweilige speicherprogrammierbare Steuerung (SPS). Dies passiert z.B. auch dann, wenn die SPS einen Störfall an SAP EWM signalisiert. Nach Behebung der Störung setzt SAP EWM die Beauftragung an die SPS automatisch fort.

Über den Lagerverwaltungsmonitor als Leitstands-Dialog haben Sie hierbei stets den aktuellen Status im Blick und können sämtliche Prozessabläufe direkt aus SAP heraus nachverfolgen, auswerten und bei Bedarf an aktuelle Erfordernisse anpassen. Ein weiterer Vorteil der direkten Kopplung von SAP und SPS besteht darin, Applikationen wie Pick-by-Voice, Pick-by-Light, FTS’en, Pick-by-Robot & Co. sowie RFID-basierte Verfahren und Lösungen für die mobile Datenerfassung ebenfalls nahtlos in die SAP-Welt einbinden zu können.