Retrofit & Co. – Richtige Dosierung oft maßgeblich!

Mehr lesen

Fahrerlose Transportsysteme (FTS) existieren bereits seit einigen Jahrzehnten. Doch der große Durchbruch ließ auf sich warten. Zahlreiche technologische Entwicklungssprünge der jüngsten Zeit und immer erschwinglichere Sensorik haben dies geändert. So avancieren Fahrerlose Transportfahrzeuge (FTF) verstärkt zu einem weit verbreiteten und mitunter zentralen Leistungsträger, insbesondere in Produktionsversorgungsprozessen.

Warum der Stellenwert dieser auch als AGV (Automated Guided Vehicles) bezeichneten cleveren Helfer im Materialfluss so unbestritten ist, wann und für wen sich der Einsatz lohnt, welche Voraussetzungen für die Integration gegeben sein müssen und welche Vorteile sich im Detail ergeben, präzisieren wir in unserem heutigen Blog-Beitrag. In diesem Zusammenhang darf auch eine Erklärung nicht fehlen, warum AGVs nicht direkt mit AMRs (Autonomous Mobile Robots) gleichzusetzen sind – Begriffe, die im FTS-Kontext oftmals synonym verwendet werden.

AGVs (Automated Guided Vehicles) sind flurgebundene Fahrzeuge, die automatisiert Güter zu vorgegebenen Zielorten transportieren. Sie lassen sich leicht in bestehende Prozessstrukturen einbinden, stellen eine skalierbare Lösung dar, entlasten den Menschen und gewährleisten einen unterbrechungsfreien Materialfluss bei Bedarf auch im 24/7-Betrieb.

AGVs eignen sich dann, wenn das jeweilige Geschäftsmodell eines Unternehmens keine fortwährenden Spitzenleistungen vorsieht, wie sie etwa bei kleinvolumigen, als Schnelldreher klassifizierten Artikeln im E-Commerce gefordert sind. AGVs bedienen hingegen geringere bis mittlere Durchsatzanforderungen, die keinen großen Schwankungen ausgesetzt sind.

AGVs sind per se nicht autonom, sondern folgen vorgegebenen Wegemustern. Der Autonomiegrad steigt mit der Fähigkeit, eigenständig navigieren zu können, Hindernissen auszuweichen, im Flottenverbund mit anderen Fahrzeugen zu kommunizieren und sich ohne menschliches Zutun untereinander zu organisieren.

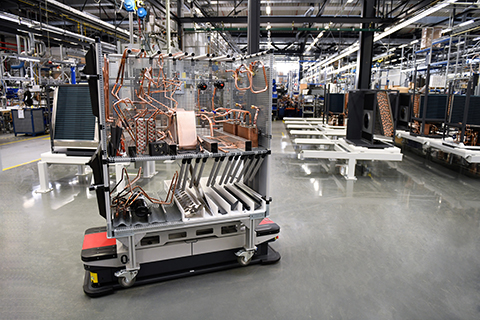

Bei einem AGV (engl. = Automated Guided Vehicle) bzw. Fahrerlosen Transportfahrzeug (FTF) handelt es sich um ein flurgebundenes Fahrzeug, das dem Transport von Waren dient und ohne Bediener:innen auskommt. AGVs lassen sich flexibel auch in vorhandene Infrastrukturen integrieren und bei Bedarf zu einer Flotte aufstocken. So können einzelne Prozessschritte sukzessive automatisiert werden. AGVs sind mit Reflektoren und intelligenter Sensorik ausgestattet und navigieren über Markierungen oder Induktionsschleifen sicher durch ein definiertes Wegenetz. Die Aufnahme der Ladungsträger erfolgt über Aufsatzmodule wie etwa an das Ladegut angepasste Greifvorrichtungen. Alternativ dienen stationäre oder Rollen-, Ketten- oder Gurtförderer der Lastübergabe.

Gesteuert wird der gesamte Ablauf idealerweise über modernste Standardsoftware für die Lagerverwaltung und Materialflusssteuerung, wie zum Beispiel SAP Extended Warehouse Management (SAP EWM) in Verbindung mit dem SAP Material Flow System (SAP MFS).

Nach wie vor sind die Prozesse der Produktionsversorgung stark von staplerunterstützten Transporten und manuellen, sich ständig wiederholenden Abläufen geprägt. Doch dieses Bild wandelt sich. Stattdessen übernehmen immer mehr AGVs (Automated Guided Vehicles) Aufgaben, die zuvor durch den Menschen erledigt wurden. Mitarbeiter:innen werden von eintönigen und teils schweren Arbeiten entlastet und können sich auf wichtigere (Steuerungs-)Aufgaben konzentrieren. Auch der anhaltende Fachkräftemangel wird kompensiert, den AGVs sind jederzeit ohne langwierige Vorplanung im 24/7-Betrieb einsetzbar. Sie sorgen außerdem für einen reibungslosen Materialfluss ohne das ansonsten vielfach typische Stop-and-Go. Ressourcen werden so bestmöglich ausgelastet und die Systemleistung bleibt konstant. Lieferzusagen können eingehalten werden.

Ein weiterer positiver Effekt ist, dass durch AGVs die Effizienz in den Produktionsversorgungsprozessen steigt und sich Kosten dauerhaft einsparen lassen. Der mit AGVs einhergehende Einstieg in die (Teil-)Automatisierung bedeutet darüber hinaus, dass keine staplerbedingten Unfälle mehr passieren, bei denen Personen, Waren und Einrichtung, wie etwa Regalzeilen, zu Schaden kommen können.

Wenngleich der Einsatz von AGVs im Produktionsumfeld hinreichend frei befahrbare Fläche bedingt, beansprucht ihr Aktionsradius jedoch deutlich weniger Platz als fest installierte Fördertechnikstrecken. Zwar können Unternehmen mithilfe von Fördertechnik wesentlich größere Mengen an Waren transportieren als dies mit AGVs möglich ist, sie sind aber in ihrer Flexibilität eingeschränkt. Folglich eignen sich Fahrerlose Transportfahrzeuge eher für geringere bis mittlere Durchsätze und lassen sich dank ihrer Skalierbarkeit in puncto Anzahl jederzeit ohne großen Aufwand an veränderte Prozessanforderungen anpassen.

Ein Ausbau von Fördertechnik hingegen ist im Umkehrschluss sehr aufwändig, langwierig und aufgrund räumlicher Restriktionen oftmals auch gar nicht realisierbar. Wenn Sie also die Nutzung von AGVs in Erwägung ziehen, empfiehlt es sich ergo im Detail zu analysieren, welche Performanceleistung aktuell sowie auf einen Planhorizont gesehen benötigt werden wird (bis zum Jahr X hochgerechnet).

Zwar erfüllen AGVs per Definition die Klassifizierung als automatisierte Transportfahrzeuge. Sie funktionieren aber „naturgemäß“ nicht automatisch autonom, da sie vorgegebenen Strecken folgen. Doch der Grad an Autonomie nimmt ständig zu: Es existieren bereits AGV-Varianten, die völlig frei verfahren, eigenständig den am besten geeigneten, direkten Weg wählen und unerwarteten stationären oder mobilen Hindernissen selbstständig ausweichen. Diese Fähigkeiten sind vergleichbar mit denen, die eher den sogenannten AMRs (Autonomous Mobile Robots) zugesprochen werden, die miteinander kommunizieren und sich in Eigenregie untereinander organisieren – eine erste Stufe der Schwarmintelligenz im Kontext der durchgängig vernetzten Industrie 4.0.

Da AMRs ihre bordeigene Navigation mit sich führen, ist keine aufwändige Programmierung erforderlich, stattdessen greift das Plug-and-Play-Prinzip. Auch Künstliche Intelligenz (KI) und Machine Learning (ML) sind schon heute integraler Bestandteil, werden zukünftig aber noch weiter an Bedeutung gewinnen, sodass Prozesse in Produktion und Logistik noch effizienter ausgerichtet werden können.

Unternehmen, die ihre Produktionsversorgungsprozesse (teil-)automatisieren und zugleich flexibilisieren möchten – Achtung: kein Widerspruch! – sei also durchaus empfohlen, AGVs einem gedanklichen Eignungstest zu unterziehen. Dabei sollten Prozesssicherheit und Wirtschaftlichkeit immer im Fokus stehen.

Für diese automatisierten, den Menschen entlastenden Transportgehilfen spricht, dass AGVs einen mit überschaubaren Kosten verbundenen Einstieg in die Automatisierung ermöglichen und der Return-of-Invest (ROI) vergleichsweise schnell erreicht ist. AGVs verringern die Abhängigkeit von schwer zu rekrutierenden Mitarbeiter:innen, zeichnen sich durch 24/7-Einsatzbereitschaft aus und stabilisieren den Materiafluss, sodass Produktionsversorgungsprozesse wesentlich effizienter abgewickelt werden können. Außerdem lässt sich ihre Anzahl Schritt für Schritt erhöhen, wenn Abläufe an veränderte Kunden- und/oder Marktanforderungen anzugleichen sind. Letzteres gilt auch bei anhaltendem Unternehmenswachstum.

Angesichts dieser Vorteile steigt nicht nur die Nachfrage: Auch das Angebot an AGVs auf den internationalen Märkten wächst unaufhörlich.

Welche Variante und welcher Autonomiegrad für die Produktionslogistik eines Unternehmens am besten geeignet sind, ist immer eine Entscheidung im Individualfall. Herstellerunabhängigkeit ist dabei ein Kriterium, das eine objektive Betrachtung, unabhängig von wirtschaftlichen Interessen einzelner Anbieter zulässt. Sprechen Sie uns an, das Team der IGZ hilft Ihnen hierbei gerne weiter!

Weitere Informationen zum Thema finden Sie auch im Blogbeitrag "Wie lohnen sich Roboter in der Lagerlogistik?".