Digital Manufacturing in der Medizintechnik mit SAP MES

Flexibel auf dynamische Anforderungen reagieren

Die Ypsomed Holding AG ist ein Schweizer börsennotiertes Unternehmen mit Hauptsitz in Burgdorf. Über ein globales Netzwerk aus Produktionsstandorten, Tochtergesellschaften und Vertriebspartnern erwirtschaften ca. 1.900 Mitarbeitende einen jährlichen Umsatz von umgerechnet rund 400 Millionen Euro. Getragen wird der anhaltende Erfolg von den zwei Dachmarken: „mylife Diabetescare“ u.a. für die Herstellung und den Verkauf von Infusions- und Blutzuckermesssystemen und „Ypsomed Delivery Systems“ u.a. für Pen- und Autoinjectoren.

Ypsomed verfolgt mit der Herstellung von Injektionssystemen das Ziel, die Selbstbehandlung zu einer Selbstverständlichkeit im Leben der Patienten werden zu lassen. Dabei muss das Unternehmen zahlreiche, im validierungspflichtigen Umfeld der Medizintechnik obligate Auflagen berücksichtigen. Diesen Vorgaben wurden mit dem seit 20 Jahren im Einsatz befindlichen Alt-MES Folge geleistet. Aufgrund des „End-of- Life“ Entscheides des bestehenden Systems, hat sich Ypsomed im Rahmen einer Digitalisierungsoffensive für die Einführung von SAP ME (SAP Manufacturing Execution), der SAP Standardsoftware für diskrete Produktion entschieden.

Alt-System erfüllt Anforderungen nicht mehr

Da Selbstmedikation stets vor allem eine Sache des Vertrauens in die Produkte und das damit verbundene Renommee des Anbieters ist, kommen diese nicht umher, den Produktionsprozess gemäß Validierungsvorschrift lückenlos zu dokumentieren. Verändernde und neue Geschäftsprozesse konnten nicht ohne weiteres im vorhandenen System abgebildet werden. Entsprechend hoch war der manuell zu leistende Aufwand im Zuge der papiergestützten Produktion. Erschwerend hinzu kam eine durch mehrere Stand-alone-Eigenentwicklungen und Schnittstellen verursachte proprietäre Systemlandschaft. Handlungsdruck erzeugte darüber hinaus das für 2023 auf „End-of-Life“ gesetzte MES. Ein weiterführender Support war damit ausgeschlossen.

„Die Herausforderungen, vor denen wir standen, waren zugleich eine große Chance, die Abläufe zukunftssicher auszurichten und eine effiziente papierlose Produktion einzuführen“, berichtet Frank Wüstenberg, Project Manager bei Ypsomed. Eine systemgestützte Prozessführung sollte helfen, Fehler zu vermeiden und Aufwände zu reduzieren. „Die Entscheidung zugunsten von SAP ME ist damals gefallen, weil die Lösung für uns sehr zukunftsfähig ist“, so Wüstenberg. „Wir haben eine sehr gute ERP-Integration, eine hohe Standardabdeckung und das MES ist natürlich release- und rolloutfähig. Wichtig waren für uns auch ein hochkonfigurierbares System sowie Kompatibilität mit S/4HANA. Das haben wir mit SAP ME gefunden.“

Zur Wahrung von Produktsicherheit und Rückverfolgbarkeit sollte neben einer lückenlosen digitalen Dokumentation des Herstellungsfortschritts auch eine automatisierte Prozessverriegelung und -kontrolle beitragen. Mit SAP ME als zentrales MES wird es ferner zukünftig möglich sein, Kennzahlen bzw. Key-Performance-Indicators (KPIs) als Basis für weitere Produktivitätssteigerungen heranzuziehen. Nicht zuletzt war auch die Aussicht auf Anbieterunabhängigkeit ein ausschlaggebender Aspekt. Denn der sukzessive, Ypsomed-interne Aufbau von eigenem SAP ME-Know-how ermöglicht es, Eigenleistungen wie Rollouts und Systemerweiterungen zu erbringen, um damit externe Dienstleistungen auf ein Minimum zu reduzieren.

Tiefgreifendes IT- und Prozessverständnis erforderlich

Im Auswahlverfahren erhielt IGZ, das SAP Projekthaus für Produktion und Logistik aus Falkenberg, den Zuschlag als Beratungs- und Realisierungspartner. „Die IGZ hat uns mit ihren Projektreferenzen überzeugt, die auf langjährige Erfahrung im Produktionsumfeld mit verschiedenen Unternehmen verweisen“, begründet Frank Wüstenberg die Entscheidung. „Weitere Erkenntnisse konnten im direkten Erfahrungsaustausch mit anderen SAP ME-Kunden auf dem IGZ Tagesforum und letztlich auch im Rahmen der im Vorfeld durchgeführten Einsatzanalyse gewonnen werden. Dank dieser Analyse haben wir nicht nur tiefgreifendes Know-how vorgefunden, sondern auch eine verlässliche Budgetierung und Terminierung des Projekts erhalten.“

Pilotprojekt für die Prozesse Spritzguss und Montage

In einem ersten Schritt wurde IGZ mit der SAP MES-Implementierungsunterstützung für das Pilotprojekt in Solothurn beauftragt. Statt eines Big Bang sollte das vorhandene Alt-MES zur Sicherung des fortlaufenden Betriebs schrittweise abgelöst werden, sprich für eine Übergangszeit weiter funktionieren. Dabei standen die in sich geschlossenen Herstellprozesse „Spritzguss“ und „Montage Pen & Autoinjector“ im Pilotprojekt im Fokus. Gleichzeitig mussten die im hochsensiblen validierungspflichtigen Umfeld erforderlichen Halte- bzw. Qualitätskontrollpunkte, sogenannte Batch Record Reviews, im SAP ME abgebildet werden. Eingepflegt wurden außerdem validierte Masterdatensätze aus SAP ERP und deren systemgestützte Verteilung an die Spritzgussmaschinen durch das MES. So haben Ypsomed und IGZ eine durchgängige vertikale Systemintegration vom ERP über das MES bis zu den Maschinen realisiert.

Umsetzung des Herstellprozesses Spritzguss …

Am Beginn des Herstellprozesses „Spritzguss“ werden die Rohmaterialien im Granulat-Lager zunächst über einen mobilen Dialog gescannt. Die hinterlegte Charge dient der Rückverfolgbarkeit im weiteren Produktionsprozess. Am Kupplungsbahnhof erfolgt der Anschluss der Rohre für die Zuführung des Granulats an die Spritzgussmaschine. SAP ME prüft den Zustand der Charge, den Status des Maschinenequipments und die korrekte Verknüpfung. Bei dem darauffolgenden Rüstvorgang der Spritzgussmaschine für den nächsten Auftrag bietet das MES eine systemgestützte Prozessführung. Dabei werden die erforderlichen Werkzeuge sowie die eingesetzten chargengeführten Komponenten geprüft und der validierte Masterparameter-Datensatz an die Anlage geschickt.

Weiterhin muss der Produktionsmitarbeiter/-in sog. Abnahmen in SAP ME durchführen, d. h. qualitätsrelevante Prozesspunkte bestätigen. Dann stößt SAP ME den Druck der Materialkennkarten und die Erzeugung von Prüflosen an. Parallel erfolgt die Kontrolle der Werkzeuge und Stücklistenkomponenten. Die abschließende Qualitätskontrolle bescheinigt, dass die Herstellung exakt gemäß aktuell geltender Vorschriften erfolgt ist.

… und Montage mittels SAP ME

Die Montagelinie enthält eine Vielzahl an Zuführungspunkten (Material-Slots), über die Komponenten zum Fertigungsauftrag gerüstet werden. Diese werden mit dem Material ebenfalls per mobilen Scan-Routinen validiert. Damit ist die Rückverfolgbarkeit der Charge gewährleistet und gleichzeitig sichergestellt, dass die benötigten Materialkomponenten gemäß Stückliste gerüstet wurden. Bei der physischen Einrichtung stehen dem Produktionsmitarbeiter/-in eindeutige digitale Arbeitsanweisungen im MES zur Verfügung.

Weiterhin wird die gesamte Herstellung im System prozessiert. Wie auch beim Spritzguss erfasst SAP ME Produktionszeiten und -mengen. Mit der Maschinendatenerfassung und den Abnahmebestätigungen wird eine rein digitale Produktionsdokumentation erreicht – Stichwort „papierlose Fertigung“. Auch in der Montage finden produktionsbegleitende Qualitätssicherungsmaßnahmen statt. Die strikte Prozessverriegelung mit den qualitätsrelevanten Haltepunkten ist dynamisch pro Produkt in den SAP ME-Prozess integriert.

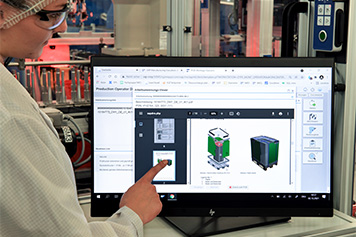

Systemgestützte sichere Produktionsmitarbeiter/-in führung – stationär und mobil

Auf Industrie-Tablets mit integriertem Scanner laufen die intuitiven Bedieneroberflächen, kurz PODs (Production Operator Dashboards). Sie sind dank eines dynamischen und flexiblen SAP ME-Konfigurationskonzepts optimal auf die Ypsomed-Anforderungen zugeschnitten. Alle Informationen, die der Produktionsmitarbeiter/-in für seine Arbeit an der Anlage benötigt, findet er in diesen stationären Terminals. Besonders zu erwähnen ist die Funktion der strikten SAP ME-Prozess- und Auftragskontrolle über SAP ME-Abnahmen. Diese müssen zum Teil auch im Vier-Augen-Prinzip durchgeführt werden. So gibt zum Beispiel das Line Clearance-Konzept die Prüfung vor, dass die Anlage nach Abschluss eines Vorgängerauftrags sauber übergeben wurde. Das muss stets durch zwei Mitarbeiter vorgenommen und im MES bestätigt werden.

Ergänzend sind für die Produktionsmitarbeiter/-in nutzerfreundliche, intuitive mobile SAP UI5-Dialoge implementiert worden. Sie laufen auf Geräten in Smartphone-Größe sowie auf Scannern und dienen in erster Linie zur effizienten Erfassung, Validierung und Verknüpfung von Komponentenchargen zur Montagelinie und zum SAP ME-Fertigungsauftrag. Die Produktionsmitarbeiter/-in haben so stets mobile Lösungen zur Hand, um in der Halle oder an der weitläufigen Anlage entsprechende Komponentenregistrierungen vornehmen zu können. Ein Einsatz ist sowohl im Spritzguss- als auch im Montagebereich möglich, etwa im Granulat-Lager oder am Kupplungsbahnhof.

Nahtlose vertikale Integration ERP – MES - Shopfloor

Die Integration von Stamm- und Bewegungsdaten zwischen SAP ME und dem SAP ERP wird durch vielfältige standardisierte Integrationsszenarien ermöglicht. Die größere Herausforderung bestand allerdings darin, die komplexen Anlagen aus dem Sondermaschinenbau an SAP ME anzubinden. Diese Aufgabe haben YPSOMED und IGZ mittels einer einheitlichen, modular aufgebauten Integrationsplattform gelöst, über die Ypsomed sowohl bestehende Alt- als auch Neuanlagen in den Gesamt-ME-Prozess einbinden kann.

Als zentrales Modul synchronisiert die SAP Plant Connectivity (PCo) die Kommunikation zwischen SAP ME und den Shopfloor-Systemen. Sämtliche Shopfloor-Use-Cases sind darin auf OPC-UA-Datenebene abgebildet. Eine Ebene darunter vereinheitlicht ein Edge-System die Kommunikationsprozesse zu Montageanlagen verschiedener Hersteller im Sondermaschinenbau und über das Euromap-Protokoll zu Anlagen im Spritzgussbereich. Über diese Ebene lassen sich variierende Datenstrukturen, Schnittstellen und Protokolle auf eine standardisierte OPC-UA-Struktur zusammenführen.

Fit für neue Aufgaben im validierungspflichtigen Umfeld

Über den gesamten Projektverlauf fand gemäß einem „Train-the-Trainer“-Prinzip ein kontinuierlicher Wissenstransfer statt. Diese von IGZ stets favorisierte Methodik kommt dem Wunsch von Ypsomed entgegen, auch zukünftige Rollouts weitestgehend in Eigenregie durchführen zu können. Als vorteilhaft für den Medizintechnik-Spezialisten erwiesen sich aber auch das unter Beweis gestellte Know-how bei der Umsetzung von SAP-Projekten im validierungspflichtigen Umfeld – inklusive GMP und GxP – sowie die weitreichende IGZ-Erfahrung im Bereich Maschinenintegration und OPC-UA.

Die lückenlose digitale Dokumentation des chargengeführten Produktionsprozesses erfüllt alle gesetzlichen Regularien. Fehler sind dank Plausibilitätsmaßnahmen und systemgestützter Prozessführung/-verriegelung ausgeschlossen und die fertigungsbegleitenden Prüfungen in Verbindung mit papierloser Produktion belegen eindrucksvoll das hohe Qualitätsniveau der gefertigten Pens und Autoinjektoren. Mobile Dialoge haben zudem die Arbeitsergonomie und -effizienz deutlich gesteigert und es herrscht standortübergreifende Transparenz und Prozesssicherheit.

Die nahende Zielgerade fortlaufend im Visier

„Mit SAP ME verfügen wir heute über ein zukunftsfähiges MES, das unsere Anforderungen zu rund 90 Prozent im Standard abdeckt und sich perfekt in unsere bisherige Systemlandschaft integrieren lässt“, resümiert Frank Wüstenberg. „Ein dynamischer Ansatz bei der Auftragsbearbeitung versetzt uns darüber hinaus in die komfortable Lage, sich verändernde Fertigungsprozesse zukünftig flexibel im SAP ME anpassen zu können.“

Gleichwohl sind die Anbindung bestehender Maschinenschnittstellen und die Ablösung eines vorhandenen MES ein durchaus anspruchsvolles Vorhaben, das mit professioneller Unterstützung durch IGZ jedoch hervorragend gemeistert worden ist. „Die für uns als Unternehmen der Medizintechnik im validierungspflichtigen Umfeld grundlegenden Themen wie lückenlose Rückverfolgbarkeit, Prozessverriegelung und durchgängige digitale Dokumentation des gesamten Herstellprozesses konnten mit SAP ME sehr gut abgedeckt werden“, zeigt sich Herr Wüstenberg zufrieden.

Für 2022 stehen weitere Rollouts auf Basis des im Pilotprojekt entstandenen Templates auf die verbliebenen Schweizer Standorte von Ypsomed und das Werk Schwerin auf der Agenda. Geplant ist ferner ein Rollout auf weitere Geschäftsprozesse, darunter die SAP ME-Einführung im Bereich Bedruckung. Die bis dato gewonnenen Erfahrungen fließen dabei in ergänzende Optimierungen ein. Als finaler Meilenstein kann nach Abschluss der Einbindung aller relevanten Unternehmensprozesse in SAP ME das Alt-System deaktiviert werden.

Zurück zur Übersicht