Intelligente Haustechnik mit SAP ME produziert

Fertigungssteuerung bei Stiebel Eltron

Mit SAP ME als Standardsoftware zur Produktionssteuerung verfolgt Stiebel Eltron konsequent den Weg der Digitalisierung und Integration seiner Geschäftsprozesse. Intelligente Steuerung, Rückverfolgbarkeit und Online-Werkerführung sind nur einige der Meilensteine, die der Hersteller gemeinsam mit den SAP Ingenieuren von IGZ erschlossen hat.

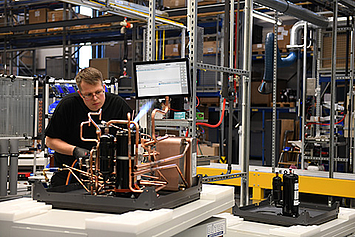

SAP ME inkl. Arbeitsanweisung

und Werkerführung.

Stiebel Eltron zählt weltweit zu den bekannten Anbietern von Haustechnik und kann mit seinen Produkten sogar aktiv zum Klimaschutz und zur Energiewende beitragen. Hinter der auf allen fünf Kontinenten vertretenen Marke stehen rund 4.000 Mitarbeitende, die einen jährlichen Jahresumsatz von mehr als 800 Millionen Euro erwirtschaften. Produziert wird am Hauptsitz im niedersächsischen Holzminden, im hessischen Werk Eschwege sowie in der Slowakei, Schweden, Thailand und China. Allein in Holzminden, dem größten Fertigungsstandort, werden Jahr für Jahr Millionen an Elektro-, Warmwasser- und Heizgeräten, Systeme zur Nutzung regenerativer Energien und Wärmepumpenheizungen sowie Anlagen zur kontrollierten Wohnungslüftung mit Wärmerückgewinnung hergestellt.

MES-Template für zukünftige Rollouts

Der mit der strategischen Ausrichtung verbundene Nachhaltigkeitsanspruch soll auch in der Produktion von Stiebel Eltron verstärkt umgesetzt werden. Verfolgt werden neben der Abkehr von papiergestützten Prozessen insbesondere eine deutlich erhöhte Transparenz bei der Fertigungssteuerung, durchgängige Rückverfolgbarkeit bis hin zur Losgröße 1 sowie ein reduzierter Ressourceneinsatz. Im Projekt ‘Digitalisierung in der Produktion’ war die Fertigungssteuerungssoftware SAP Manufacturing Execution (SAP ME) schnell gesetzt, als Teil einer SAP-Strategie inklusive Umstellung auf eine Echtzeit-ERP-Standardintegration. Neben der Implementierung von Software investierte der Hersteller dazu auch in Automatisierungtechnik, neue Montage-Linien und seine Logistik.

MES tief integriert

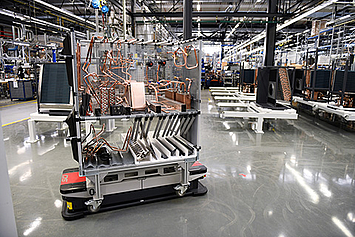

Dabei stand die Entwicklung mehrerer MES-Prozess-Templates im Fokus, welches im ersten Schritt auf die neue Montagelinie ‘Multiline’ angewandt werden sollte, einer konfigurierbaren Montagelinie für Wärmepumpen. Ziel war es, die papierlose Fertigung und Steuerung der Produktion durch die Integration eines fahrerlosen Transportsystems (FTS) und zukünftig auch autonomen Robotern zur Verund Entsorgung der Montageplätze zu unterstützen und effizienter auszurichten. Darüber hinaus war eine Integration zu den SAP Anwendungen für Instandhaltung (PM) und Qualitätssicherung (QS) zu realisieren. Mit SAP ME als operativem MES für die Produktionssteuerung würde es künftig zudem möglich sein, bei SAP an der Weiterentwicklung der Standardsoftware zu partizipieren. Überzeugen konnten auch deren Kompatibilität und die Integrationstiefe mit SAP S/4HANA als ERP Nachfolger von SAP ECC 6.0.

Einsatzanalyse vor der Projektumsetzung

Produktionssteuerung konnte der IT Dienstleister IGZ in einer Einsatzanalyse bestätigen. Auf die Bestellung der neuen, für den Pilot Bereich Wärmepumpenproduktion bestimmten Montage-Linie folgte der Kick-off im November 2020. Beginnend mit der Spezifikation der Basis-Templates erfolgte die SAP ME-Implementierung inklusive Shopfloor-Integration, darunter auch fahrerlose Transportfahrzeuge. So konnte der Go-Live der Multiline im Oktober 2021 abgeschlossen werden. Ein Erfolgsfaktor war hierbei die Projektvorbereitung durch die Einsatzanalyse, die Migrationskonzept, Rahmenterminplan und Budgetierung beinhaltete.

MES steuert fahrerlose Transportsysteme

Bei der MES-gesteuerten Digitalisierung der Produktionssteuerung von Wärmepumpen waren 15 Montageplätze abzubilden. Diese sind mit je einem Werkerterminal ausgestattet, über das die produktionsbegleitenden Arbeitsanweisungen von der Montage über das Löten und die Dichtigkeitsprüfung bis hin zu Nacharbeiten bei Abweichungen visualisiert werden. Jeder Fertigungsauftrag ist mit einer Seriennummer und deren Verifikation verbunden. So lässt sich jedes Produkt identifizieren und rückverfolgen. In diesem Zusammenhang stößt das MES den individualisierten Druck eines kleinen Etiketts an. Weitere Ausdrucke sind für den Betrieb nicht mehr erforderlich. Auch die Fahraufträge für das FTS werden über SAP ME gesteuert. Die Fahrzeuge versorgen die Arbeitsplätze mit Komponenten und holen die Fertigteile wieder ab. Dabei fahren die Fahrzeuge keine feste Route ab, sondern folgen einer Programmlogik, die auf stetigem Abgleich basiert. Wird eine Station frei, löst das MES den Transportauftrag aus, um eine gleichmäßige Auslastung bei konstantem Materialfluss sicherzustellen. Durch die Maschinenanbindung ist es neben der Integration der fahrerlosen Transportfahrzeuge möglich, die Montagearbeitsplätze mit dynamischen Parametern, etwa individuellen Tischhöhen bei variierenden Produkten, zu steuern oder auf Maschinensensoren zu reagieren. Sicherheitsrelevante OPCUA Prozesse werden bestätigt und Feedback lässt sich in der speicherprogrammierbaren Steuerung (SPS) verarbeiten, was zu einer sehr hohen Prozessstabilität führt. Die automatisierte Datenerfassung erfolgt anhand von Ist-Prozessparametern. Zudem wird jeder Wärmepumpe eine Serial-/SFC-Nummer zugewiesen. Diese Shop-Floor-Control-Nummer (SFC) im MES bildet die Basis für die Produktrückverfolgbarkeit bei Stiebel Eltron und ersetzt die bisherige, nur eingeschränkt skalierbare Eigenentwicklung. Der Nutzen kommt auch bei den Abteilungsleitern an: „Der Effekt in punkto Prozessstabilität und Informationsbereitstellung dank Online-Werker-Führung sowie Rückverfolgbarkeit ist größer als bei bisherigen Lösungen“, sagt etwa Ulrich Babenschneider, Leiter der Blechfertigung.

Zukunftssicheres Produktionssystem

Serialisierung bis Losgröße 1.

Seit erfolgreichem Go-Live im Oktober 2021 steht Stiebel Eltron mit SAP ME ein selbstregelndes Produktionssystem auf Basis intelligenter Algorithmen zur Verfügung, das im regulären Betrieb keinen Fertigungssteuerer benötigt. Der Haustechnik-Experte profitiert von höherer Effizienz und Wirtschaftlichkeit, aber auch von verbesserter Transparenz und durchgängiger Traceability. Papierlose Prozesse haben Fehlerrisiken reduziert. Umfangreiche in SAP ME integrierte Analyse- und Reporting-Tools liefern kontinuierliche Kennzahlen als Basis für weitere Prozessoptimierungen. „Wir sind froh, die IGZ als Implementierungspartner ausgewählt zu haben“, sagt Kai Zimmermann, der verantwortliche Projektleiter bei Stiebel Eltron. „Das IGZ-Team bestand aus hochengagierten Ingenieuren und überzeugte mit umfangreichen Branchen- und IT-Know-how sowie großer Erfahrung bei der Direktanbindung von technischen Anlagen.“ Das Maschinen-Emulationstool des IT-Dienstleisters bewährte sich im Sinn eines digitalen Zwillings während der Testphase für die Qualitätssicherung und beschleunigte das Projekt spürbar. Denn das darin abgelegte Simulationsmodell konnte Eins-zu-eins auf den produktiven Betrieb übertragen werden. „SAP ME ist ein zentraler Pfeiler der zukünftigen Systemlandschaft bei Stiebel Eltron“, so Zimmermann weiter. Mit der SAP-Strategie verfolgt der Hersteller auch das Ziel des Investitionsschutzes. So agiert das Unternehmen weiter unabhängig von Maschinen- und Anlagenherstellern sowie weiteren MES-Anbietern. Für SAP ME sprachen darüber hinaus indirekte Kostenvorteile durch hohe Integrationstiefe im Vergleich zu Individualentwicklungen. Erreicht wurde sie durch einen rolloutfähigen und skalierbaren Building-Block-Ansatz als Grundlage für Eigenleistung von Stiebel Eltron sowie dem hohen Abdeckungsgrad zwischen den Unternehmensprozessen und denen, die in SAP ME im Standard hinterlegt sind.

Projektablauf im Zeitplan

„Das Pilotprojekt Multiline im Bereich der Wärmepumpenfertigung wurde exakt nach Termin- und Budgetvorgabe in höchster Qualität abgewickelt“, sagt Zimmermann: „Das Hauptanliegen von Stiebel Eltron, langfristig auf ein skalierbares, flexibel einsetzbares und ausrollbares MES in einem anspruchsvollen Produktionsumfeld vertrauen zu können, wurde vollständig erfüllt und wir freuen uns auf die anstehenden Rollouts.“

Template als Grundlage für weitere Rollouts

Stiebel Eltron verfügt nach einem Jahr Projektlaufzeit über die Kompetenz, das MES meist selbstständig anzupassen. Zudem sind in dem für die Wärmepumpenfertigung von IGZ als Pilot erstellten Templates bereits die Kernanforderungen an die unternehmenstypischen Fertigungsabläufe abgebildet. Die zentralen Funktionsbausteine, die Building Blocks, sowie der vollzogene Wissenstransfer versetzen das hauseigene MES-Team in die Lage, Rollouts auf Produktionsbereiche und Standorte selbst begleiten zu können. Für Funktionserweiterungen wird der IT-Partner in einem nächsten Schritt im Jahr 2022 den Hersteller beim Rollout für die Heizflansch-Produktions- und Prozesssteuerung unterstützen. Dabei ist auch eine Roboteranbindung via SAP Plant Connectivity (PCo) geplant, was die Fertigung weiter flexibilisieren soll. Aus dem Unternehmenswachstum, mit dem Standorterweiterungen und Kapazitätsverlagerungen einhergehen, ergeben sich MES-Projekte in den Bereichen Werkerführung in der Montage, SMD-Anbindung in der Elektrofertigung, Kunststoffspritzguss und Roboteranbindung. Außerdem analysiert IGZ gerade den Einsatz von SAP EWM (SAP Extended Warehouse Management) für die Produktionsversorgung inklusive einer MES-Integration. „IGZ verfügt auch über vielfältige Erfahrung bei der EWM-Integration, das zeichnet das Unternehmen aus“, sagt Markus Linke, Bereichsleiter und Verantwortlicher für Digitalisierung in der Produktion und Logistik bei Stiebel Eltron. Somit beständen noch viele Möglichkeiten zur Zusammenarbeit, wie „die strategisch gesetzte Migration des SAP ME auf die neue ERP-Business-Suite SAP S/4Hana“, schildert Linke. Parallel soll künftig durch Einbindung von Montagearbeitsplätzen und Stückzahlzählern in SAP Plant Maintenance die zustandsbasierte Wartung möglich sein, um die Maschinen- und Anlagenverfügbarkeit beim Haustechnikhersteller weiter zu erhöhen.

Zurück zur Übersicht